A mais nova unidade de produção da Stellantis, localizada no Polo Automotivo Fiat de Betim (MG), inicia a fabricação da família de motores GSE Turbo por ocasião da visita do CEO da Stellantis, Carlos Tavares, em conjunto com Mike Manley, Head of Americas, e Antonio Filosa, COO da Stellantis para a América do Sul.

A fábrica tem capacidade inicial de produção de 100 mil unidades por ano e exigiu recursos da ordem de R$ 400 milhões, incluindo investimentos de fornecedores e Pesquisa & Desenvolvimento.

Primeira fase da planta exigiu investimentos de R$ 400 milhões e mais R$ 100 milhões serão aplicados ainda este ano para instalar mais uma linha de produção

Esta é a primeira fase da planta, que começa a fabricar imediatamente o motor de quatro cilindros turbo e, ainda em 2021, terá expansão com novos investimentos adicionais da ordem de R$ 100 milhões e o início da produção do propulsor de três cilindros turbo.

Com o início da operação da nova planta, Betim torna-se o maior centro de produção de powertrain da América Latina, com capacidade anual de 700 mil motores e 500 mil transmissões. A integração produtiva da nova unidade com as linhas dos motores Fire e Firefly promove alta sinergia de gestão, manutenção, logística e expertise técnica.

“A Stellantis abre uma nova era para nossa presença sustentável na América Latina e o início da produção desse motor GSE Turbo de classe mundial é uma grande notícia para a economia brasileira. Estou convencido de que nossos talentosos e comprometidos funcionários farão o possível para garantir a satisfação de nossos clientes”, disse o CEO da Stellantis, Carlos Tavares, por ocasião de sua primeira visita ao Brasil desde a criação da Stellantis, em janeiro.

“A inauguração desta planta de motores turbo representa um passo estratégico na direção de ampliarmos nossa presença na América Latina. Também traz muitas possibilidades para nossa gama de produtos, pois os motores GSE Turbo reúnem as melhores tecnologias de desempenho e sustentabilidade, com ganhos no consumo de combustível e redução de emissões. Esta nova produção será fonte de grande orgulho e motivação para todos nós”, acrescentou Antonio Filosa, COO da Stellantis para a América do Sul.

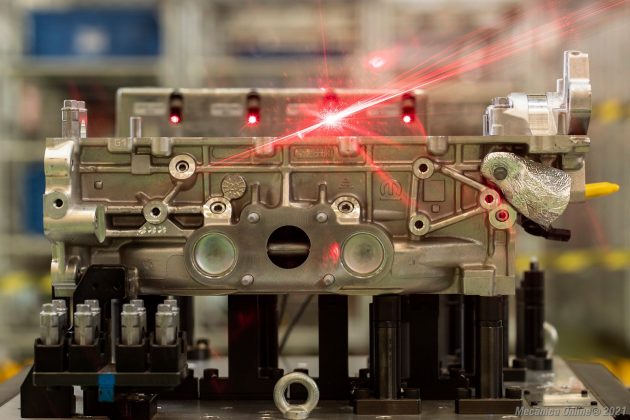

Confiabilidade e qualidade – Com 12 mil metros quadrados de área produtiva, a nova planta possui duas linhas de usinagem, que compreendem cabeçote e bloco de motor, e uma linha de montagem, dividida em três ciclos: cabeçote, short block e long block.

O projeto teve início em 2019 e, seguindo as tendências da Indústria 4.0, as análises técnicas do layout produtivo foram realizadas em 3D, com uso de ferramentas de virtualização para criar e testar os processos de manufatura antes da instalação física.

A realidade virtual também foi empregada para simular a operação de equipamentos e máquinas, em um trabalho integrado com fornecedores para garantir qualidade e eficiência, além da ergonomia correta dos operadores.

Ao longo de dois anos, a nova unidade de motores GSE Turbo foi projetada e instalada com a participação de mais de 90 empresas para aporte de soluções tecnológicas e componentes, grande parte delas brasileiras.

Com tecnologias de alta eficiência e desempenho, a fábrica adota as melhores práticas de manufatura já existentes em unidades fabris do grupo na Europa e na China.

“Para garantir os melhores padrões mundiais de qualidade, realizamos benchmarks globais que, somados ao conhecimento acumulado ao longo de 44 anos de atividade do Polo Automotivo de Betim, tornam a nova fábrica de motores uma referência global”, destaca o diretor de Manufatura da Stellantis para a América do Sul, Pierluigi Astorino.

Para assegurar alto grau de qualidade e confiabilidade, os processos têm como diferencial a completa rastreabilidade das operações realizadas. Dados como o aperto de parafusos e testes de componentes são armazenados em unidades de memória, chamadas databolt e datatag, que acompanham todo os ciclos produtivos da usinagem e da montagem. A nova unidade segue rigorosos requisitos ambientais e de segurança, em conformidade com as normas ISO 14.001, ISO 50.001 e OHSAS.

Diversidade – A nova fábrica emprega diretamente 350 pessoas, das quais 139 são mulheres. Considerando-se a cadeia produtiva e de desenvolvimento dos propulsores, foram gerados cerca de três empregos indiretos para cada posto de trabalho direto.

Para incorporar novos processos e tecnologias, o time passou por amplo percurso formativo, com treinamentos especializados. “Estamos empenhados em formar equipes cada vez mais diversas. A inclusão enriquece as relações sociais e de trabalho, aumentando o potencial da inovação e, consequentemente, a competitividade dos nossos negócios”, diz Pierluigi Astorino.

Mireli Resende foi contratada em 2019 e hoje é team leader na linha de usinagem do cabeçote do GSE Turbo. Antes de iniciar as atividades na nova fábrica, passou por amplo processo de capacitação e se orgulha dos resultados alcançados.

“O motor turbo é produzido por um time diverso. São várias cabeças, mãos e corações, pois aqui produzimos também com paixão. Ver o motor pronto na ponta da linha é uma sensação de dever cumprido, de toda a equipe que está empenhada em produzir com qualidade, eficiência e segurança”, conta Mireli.

Com a nova planta, que terá capacidade inicial para fabricar por ano 100 mil motores GSE Turbo, Betim torna-se o maior centro de produção de powertrain da América Latina

Motores com mais tecnologia e benefícios – Com mais economia de combustível, melhor desempenho e menos emissões de CO2, a nova família GSE Turbo que começa a ser produzida na planta de Betim é composta pelos motores T3 (1.0l) e T4 (1.3l), ambos disponíveis nas versões flex e gasolina.

Na versão gasolina, o motor de 4 cilindros e trem de válvulas 4V MultiAir III 1.3 (cilindrada de 1.332 cm³) conta com uma potência de 180 cv, torque de 270Nm e taxa de compressão de 10.5:1.

Os motores GSE trazem a tecnologia MultiAir da Stellantis, já presente em outros propulsores de excelente performance.

O sistema eletro-hidráulico permite o controle totalmente flexível da duração e da elevação das válvulas de admissão, além do controle de carga do motor sem gerar perdas de bombeamento e contribuindo para reduzir o consumo de combustível do motor em operações de baixa e média carga.

Com qualidade de classe mundial, os motores da família GSE possuem tecnologias para reduzir o tempo de aquecimento do motor, diminuindo as emissões de gases e o consumo de combustível, especialmente em uso urbano (trajetos curtos).

O bloco de alumínio, além de reduzir o peso do propulsor, esquenta mais rápido pela menor resistência à condução de calor. Já o trocador de calor do óleo colabora para diminuir o tempo de aquecimento do motor, transferindo calor da água – que esquenta mais rápido – para o óleo, que, atingindo a temperatura ideal, reduz o atrito do motor. Por outro lado, o trocador também evita que o óleo esquente demais, o que traz confiabilidade ao conjunto.

Primeiro motor a ser produzido, de 4 cilindros e trem de válvulas 4V MultiAir III 1.3 (cilindrada de 1.332 cm³), conta com uma potência de 180 cv na versão gasolina

Mecânica Online – Os motores GSE trazem a tecnologia MultiAir da Stellantis, já presente em outros propulsores.

O sistema eletro-hidráulico permite o controle totalmente flexível da duração e da elevação das válvulas de admissão, além do controle de carga do motor sem gerar perdas de bombeamento e contribuindo para reduzir o consumo de combustível do motor em operações de baixa e média carga.

A nova geração MultiAir III, presente na família GSE, tem o controle das válvulas ainda mais flexível. O novo perfil de came com pré-levantamento permite a abertura das válvulas de aspiração durante a fase de escapamento, visando à realização do EGR interno, com redução dos óxidos de nitrogênio e aumento da eficiência do motor na carga parcial.

Além disso, o perfil de levantamento da válvula de admissão do MultiAir III é mais extenso e possibilita gerenciar a taxa de compressão efetiva do motor, mantendo a tendência à detonação[1] sob controle (independente do combustível utilizado).

Isso ocorre com o controle do atraso do fechamento da válvula de aspiração, o que reduz a pressão e a temperatura na câmera de combustão, controlando a detonação sem comprometer o avanço de ignição.

Assim, como resultado, consegue-se mais eficiência de combustível nas condições de alta carga, quando se deseja desempenho do veículo.

Motores T3 (1.0l) e T4 (1.3l) trazem mais economia de combustível, melhor desempenho e menos emissões de CO2

Os motores da família GSE contam ainda com um sistema avançado de sobrealimentação. O turbocompressor de baixa inércia e volume de ar reduzido entre o compressor e o coletor de admissão leva a uma resposta mais rápida do propulsor.

O coletor de escapamento integrado reduz o turbo lag e o tempo de aquecimento do motor e do catalisador, favorecendo o tempo de resposta e um menor consumo de combustível junto com uma rápida reposta ao controle de emissões.

Com válvula wastegate eletrônica, os propulsores trabalham ainda com um controle refinado da sobrealimentação, garantindo mais confiabilidade e uma dirigibilidade aprimorada.

Equipados com um sistema de combustão inovador para motores de pequena cilindrada unitária, os propulsores 1.0 e 1.3 GSE utilizam injeção direta de combustível. Este é um item fundamental em motores turbo porque reduz a temperatura da mistura dentro da câmara de combustão, diminuindo a tendência à detonação e, portanto, aumentando a eficiência da queima com menor consumo de combustível e melhor desempenho.

Outro destaque do sistema é o ângulo dos injetores de combustível. Posicionados quase verticalmente a 23 graus, as emissões são reduzidas graças ao menor contato do spray com a parede do cilindro. Além de favorecer a formação de mistura, esta característica evita o comprometimento do filme de óleo lubrificante na camisa do cilindro.

A direção e o tipo do spray, combinados com o fluxo de alta turbulência criado pelo design otimizado dos condutos de aspiração do cabeçote (dois separados por cilindro), proporcionam excelentes velocidade e estabilidade da combustão.

Outra característica técnica com o mesmo propósito é o termostato elétrico, comandado pela centralina, que faz com que o motor atinja e mantenha sua temperatura ideal de funcionamento com mais velocidade e precisão.

Por fim, a corrente de distribuição silenciosa e “for life” reduz o ruído e aumenta a confiabilidade no propulsor por não exigir nenhum tipo de manutenção, diferente da correia dentada.

[1] Detonação é um fenômeno que ocorre quando pressões e temperaturas muito altas na câmara de combustão levam ao aparecimento de pontos de autoignição descontrolados da mistura ar-combustível, gerando pressões locais muito altas que podem danificar o motor. Este fenômeno, popularmente conhecido como “batida de pino”, deve ser evitado a qualquer custo.