Com mais de três décadas de atuação, o BMW Group está na vanguarda da revolução da manufatura aditiva, conhecida como impressão 3D. Desde 1991, a empresa utiliza impressoras 3D para produzir peças e componentes veiculares, desde protótipos até modelos de produção em larga escala. Atualmente, a BMW emprega a impressão 3D não apenas na fabricação de veículos, mas também na produção de auxílios de trabalho e ferramentas para seu sistema de produção, destacando-se pela inovação e eficiência em processos industriais.

A trajetória da BMW na manufatura aditiva remonta a mais de 30 anos, quando a empresa começou a utilizar impressoras 3D para produzir peças e componentes veiculares. Inicialmente, a impressão 3D era utilizada para carros conceituais, protótipos e veículos de corrida, mas rapidamente se expandiu para modelos de produção em larga escala. Atualmente, a BMW não apenas fabrica peças automotivas utilizando impressão 3D, mas também produz uma variedade de auxílios de trabalho e ferramentas para otimizar seus processos de produção em várias de suas plantas ao redor do mundo.

Um dos marcos mais recentes nessa jornada é o “Additive Manufacturing Campus” em Oberschleißheim, onde mais de 300.000 peças foram produzidas por impressão 3D em 2023. Além disso, mais de 100.000 peças são produzidas anualmente em todas as plantas da BMW ao redor do mundo, destacando o papel central da impressão 3D na estratégia de fabricação da empresa.

Um exemplo notável do uso da impressão 3D pela BMW é na fabricação de moldes para a produção de cabeçotes de cilindros de alumínio em larga escala. Por meio do processo de moldagem em areia, a BMW consegue criar moldes altamente complexos que são preenchidos com alumínio liquefeito, permitindo a fabricação eficiente e precisa desses componentes críticos.

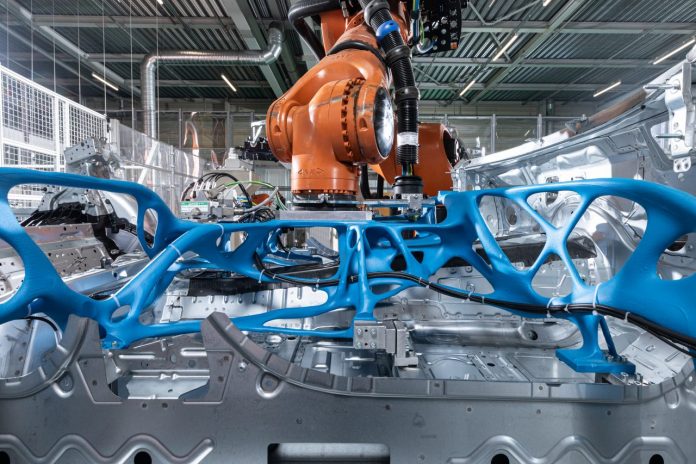

Outro exemplo é o uso da impressão 3D na fabricação de grandes pinças robóticas para a produção de tetos de CFRP (plástico reforçado com fibra de carbono). Essas pinças, fabricadas em apenas 22 horas, são 20% mais leves do que as versões convencionais, o que resulta em uma vida útil prolongada dos robôs e redução nos intervalos de manutenção.

Além disso, a BMW está constantemente inovando em seus processos de fabricação, introduzindo uma nova geração de pinças robóticas ainda mais leves e eficientes. Essas pinças biônicas, fabricadas usando a impressão 3D, são 25% mais leves do que suas antecessoras, permitindo uma redução significativa no peso dos componentes veiculares e uma melhoria geral na eficiência da produção.

Para viabilizar essas inovações, a BMW utiliza soluções de software avançadas, como o Synera, que permite a otimização rápida e eficiente de estruturas complexas. Essas ferramentas de software desempenham um papel fundamental na integração da impressão 3D na estratégia de fabricação da empresa, possibilitando a criação de peças automotivas mais leves, duráveis e eficientes.