A Nissan América Latina está promovendo uma verdadeira revolução digital em seus processos industriais, com resultados expressivos em eficiência, redução de custos e sustentabilidade. A estratégia, que une automação, conectividade e capacitação de talentos, já trouxe avanços concretos nas plantas da empresa no Brasil e no México.

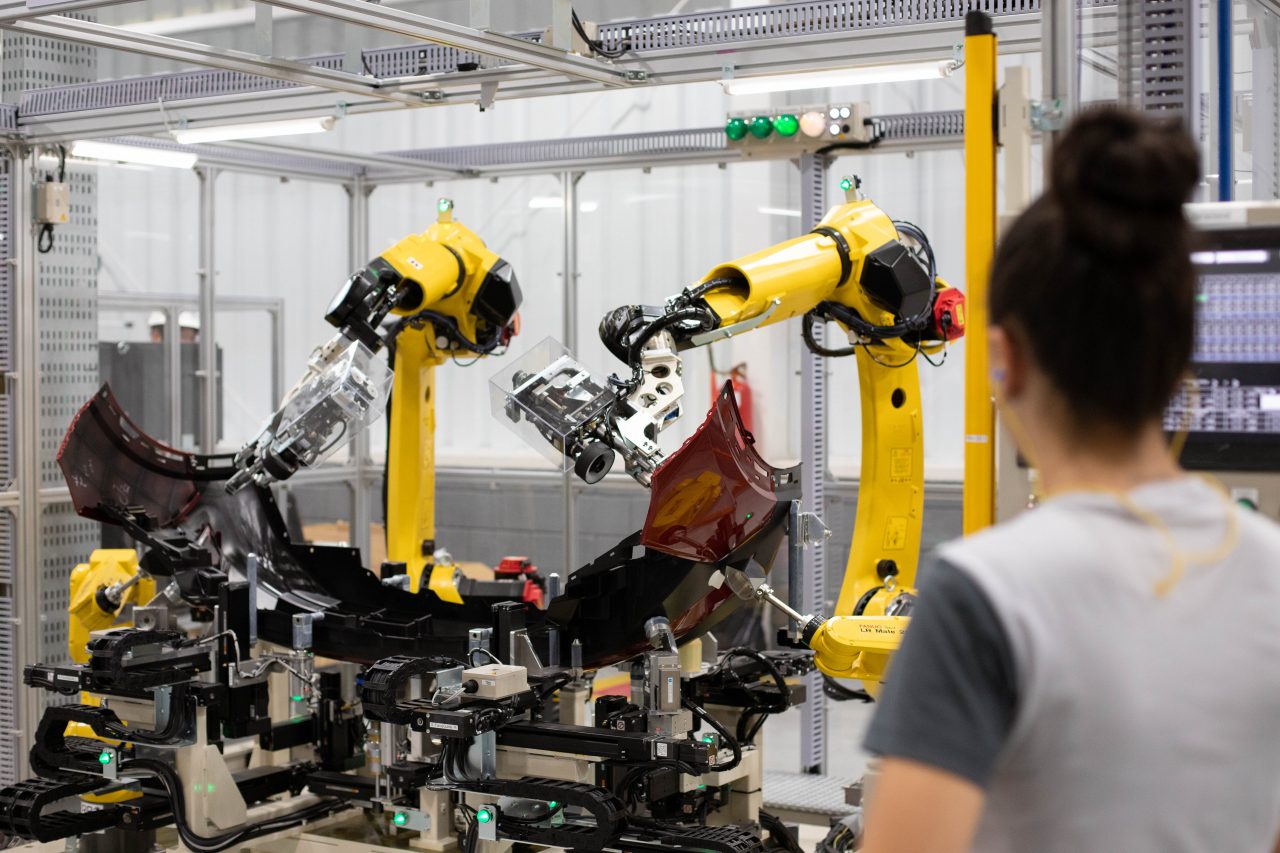

A transformação nas fábricas da Nissan parte de um ecossistema robusto que combina automação inteligente, monitoramento em tempo real, análise preditiva e qualificação de equipes. A empresa investiu fortemente em uma abordagem de manufatura 4.0, conectando operações e promovendo decisões com base em dados confiáveis e em tempo real.

No México, as plantas produtivas passaram a utilizar o SIRI (Smart Industry Readiness Index) – índice global do Fórum Econômico Mundial – como referência para sua transformação digital. Essa metodologia impulsionou melhorias operacionais e culturais, com destaque para a redução de 3% nas falhas de manutenção e capacitação de mais de 20 líderes em parceria com o MIT (Instituto de Tecnologia de Massachusetts).

A fábrica da Nissan no Brasil também colhe os frutos da digitalização. Um projeto-piloto de inteligência artificial aplicada à cadeia de suprimentos permite antecipar riscos e automatizar respostas, evitando paradas de produção que poderiam gerar prejuízos de até 700 mil dólares. Com essa tecnologia, a montadora consegue prever eventuais faltas de peças e estabelecer ações proativas de correção.

Outra frente importante é a gestão de energia e sustentabilidade no Complexo Industrial de Resende (RJ). Um Sistema de Monitoramento centraliza dados de consumo de água, gás e eletricidade em mais de 250 pontos distintos, permitindo supervisão remota e otimização dos recursos. O resultado é uma redução de mais de 20% nos custos de manufatura em áreas-chave, além da queda nas emissões de CO₂ e no custo por unidade produzida.

A chamada Gestão Inteligente se dá por meio de Salas de Controle, que integram dados ao vivo dos processos produtivos, facilitando diagnósticos e decisões imediatas. Supervisores podem interagir com especialistas remotamente usando vídeo colaborativo, enquanto operadores têm acesso a instruções digitalizadas com realidade aumentada, agilizando o aprendizado e a padronização.

Do ponto de vista de infraestrutura, a Nissan também evoluiu. No México, a conectividade fabril saltou de 60% para 79% entre abril de 2023 e abril de 2024, possibilitando o avanço de projetos estratégicos como o novo Nissan Kicks.

A capacitação dos profissionais também é um pilar central da transformação. Líderes da manufatura receberam treinamento em power skills, como liderança adaptativa e Design Thinking, além de uma parceria com o Instituto INCyTEA, do México, que permitiu a formação técnica em automação 4.0 para 30 colaboradores, alguns deles desenvolvendo o projeto Smart E-tools, reconhecido pelo impacto direto na produtividade da empresa.

Com uma abordagem integrada, a Nissan se posiciona na vanguarda da manufatura digital na região, combinando inovação tecnológica, sustentabilidade e desenvolvimento humano em sua jornada rumo à Indústria 4.0.

Mecânica Online® – Mecânica do jeito que você entende

- SIRI (Smart Industry Readiness Index): índice internacional que mede o grau de maturidade digital de plantas industriais com base em pilares culturais, tecnológicos e operacionais.

- Gestão Inteligente: sistema que centraliza informações em tempo real de processos produtivos, facilitando diagnósticos rápidos e tomada de decisão baseada em dados.

- Smart E-tools: ferramentas digitais inteligentes criadas internamente para automação de tarefas e ganho de produtividade.

- Realidade aumentada na manufatura: tecnologia que projeta instruções digitais sobre equipamentos reais, acelerando treinamentos e reduzindo erros.