O relatório patrocinado pela ABB destaca os desafios enfrentados pelos fabricantes de automóveis conforme a transição para veículos elétricos ganha velocidade, trazendo com ela a necessidade de gerenciar a enorme complexidade em termos de montagem e cadeia de fornecimento.

De acordo com o Flexing for the Future, um Relatório de Previsão Global 2035 sobre Powertrain patrocinado pela ABB Robótica e criado pela unidade de inteligência automotiva da Ultima Media, os fabricantes de automóveis devem adotar uma abordagem mais flexível e colaborativa para sua produção e infraestrutura de logística se quiserem manter a lucratividade e qualidade na próxima década.

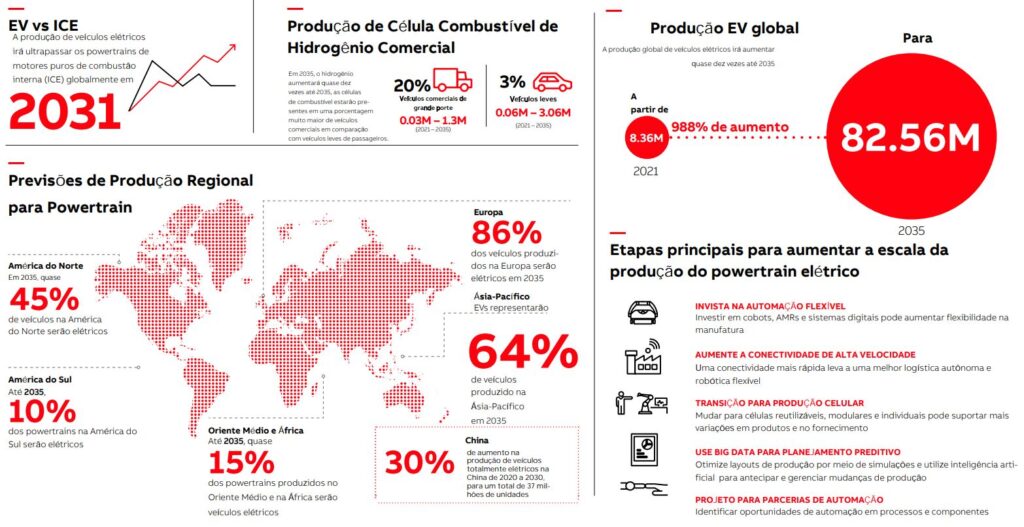

Diante de metas ambiciosas para mitigar as mudanças climáticas, juntamente com grandes variações regionais nas legislações e comportamento dos consumidores, os fabricantes estão respondendo com o desenvolvimento de plataformas e instalações de produção que acomodam uma mistura complexa de powertrains, desde gasolina e diesel a híbridos e bateria-elétrica, bem como tecnologias emergentes, como células de combustível de hidrogênio.

Essa variabilidade introduz um novo nível de complexidade que se estende muito além dos muros da fábrica e por toda a logística global e cadeias de suprimentos. Com os powertrains ICE convencionais compartilhando pouco com seus sucessores EV, a grande variedade de componentes e processos que devem ser suportados pode rapidamente se tornar incontrolável. Somado a isso, a velocidade com que as condições de mercado, incentivos governamentais, legislação e até mesmo a própria tecnologia relacionada podem mudar, significa que os fabricantes devem buscar criar ainda mais flexibilidade em suas instalações de produção se quiserem responder a essa incerteza.

O relatório divulgado sugere que os fabricantes devem cada vez mais recorrer à digitalização e automação para fornecer a flexibilidade necessária para gerenciar essa variedade.

“Ao desvendar arquiteturas tradicionais de produção “long-line” e ao implementar células modulares dedicadas, os fabricantes ganham a capacidade de modificar ou até mesmo substituir células individuais sem incorrer em interrupções de produção custosas”, disse Joerg Reger, Managing Director do segmento automotivo na ABB Robótica. “Essas mudanças de produção com zero perdas permitem que os OEMs comecem pequenos e aumentem a escala de peças-chave do processo de montagem, adicionando ou reimplantando células conforme as demandas mudam. Ao projetar a flexibilidade no processo, criamos os meios não apenas para gerenciar essa complexidade crescente, mas também para transformá-la em uma oportunidade”.

Uma das tecnologias mais significativas para dar apoio nessa flexibilidade é a mudança para uma logística mais autônoma e manuseio de materiais nas fábricas, o relatório sugere, com os OEMs confiando cada vez mais nos robôs móveis autônomos (AMRs) para mover materiais com flexibilidade.

Ao criar um ‘gêmeo digital’ da instalação, as alterações podem ser examinadas e otimizadas de antemão e, uma vez que o design de uma célula foi aperfeiçoado no espaço virtual, pode ser rapidamente implementado como uma unidade totalmente validada em qualquer lugar do mundo. A manufatura celular também permite que os robôs sejam reutilizados ou movidos para áreas de alta demanda com um processo “lift and shift”, o que significa que um ativo pode estender sua vida útil além de sua finalidade original.

A chave para o sucesso dessas iniciativas é a necessidade de uma colaboração mais próxima entre um fabricante e seu parceiro de automação. O relatório destaca que o desafio para muitos OEMs e fornecedores Tier-1 é que sua experiência tende a se concentrar em tecnologias de produtos e processos de fabricação específicos. A melhor maneira, portanto, de desenvolver soluções rapidamente é através da colaboração com um parceiro externo adequado. Combinar a experiência de processo do fornecedor com a experiência em automação de uma empresa externa pode permitir a cocriação de soluções de automação nas quais os produtos não são apenas ‘projetados para fabricação’, mas ‘projetados para automação’.

Isso pode levar à automação que penetra ainda mais no processo produtivo, como evidenciado pelo crescimento do uso de robótica no acabamento e montagem final, ou novas tecnologias como PixelPaint da ABB, que eliminam a necessidade de processos intensivos de mão de obra que podem desacelerar a produção.

No entanto, como o relatório aponta, alcançar automação flexível não é apenas uma questão de comprar robôs; requer uma visão completamente nova de como maximizar a eficiência da manufatura em um ambiente incerto e em rápida mudança.