Na luta contra as mudanças climáticas, a tecnologia está abrindo caminho e a Bosch está na vanguarda destes esforços.

Em fevereiro de 2020, a empresa se tornou a primeira indústria de nível global a alcançar produção neutra em carbono.

Atualmente, a Bosch está desenvolvendo tecnologias verdes que preservam recursos, reduzem o consumo de energia, protegem o meio ambiente e mitigam o aquecimento global.

“A indústria se tornará um motor de transformação ambiental nos negócios e na sociedade. A Bosch está mobilizando todos os seus recursos e contribuindo com seu know-how tecnológico e anos de experiência em manufatura”, afirma Rolf Najork, membro da direção mundial do Grupo Bosch responsável por tecnologia industrial.

Em 2021, os negócios de tecnologia verde para a indústria geraram mais de 800 milhões de euros em vendas para a empresa, o que representa pouco menos de 14% do total de vendas do setor de negócios de Tecnologia Industrial da Bosch (6,1 bilhões de euros em 2021).

O mercado de tecnologia verde está crescendo 8% ao ano (fonte: BMU, 2021), mas a Bosch está crescendo mais rápido que o mercado.

“Até 2023, queremos quebrar a marca de um bilhão de euros em vendas de tecnologia industrial verde”, diz Najork.

Os investimentos em transformação ambiental estão sendo eficazes: de acordo com a VDMA, a associação de fabricantes alemães de máquinas e equipamentos, o uso sistemático de tecnologia verde pode reduzir as emissões industriais de gases de efeito estufa em quase 90% (fonte: VDMA, 2020).

O estudo ainda diz que até 2050, a expansão de tecnologias amigáveis ao clima no setor industrial criará um potencial de mercado de mais de 300 bilhões de euros por ano.

Fábricas verdes: digitalizadas e conectadas – Mitigar as mudanças climáticas é um desafio para a sociedade como um todo.

O setor industrial responde por cerca de 20% das emissões globais de CO2. “A indústria deve e pode desempenhar um papel crucial na ação ambiental e climática”, diz Najork.

“Longe de ser um sonho impossível, as fábricas verdes são uma realidade. Tudo o que precisamos agora é de mais delas.”

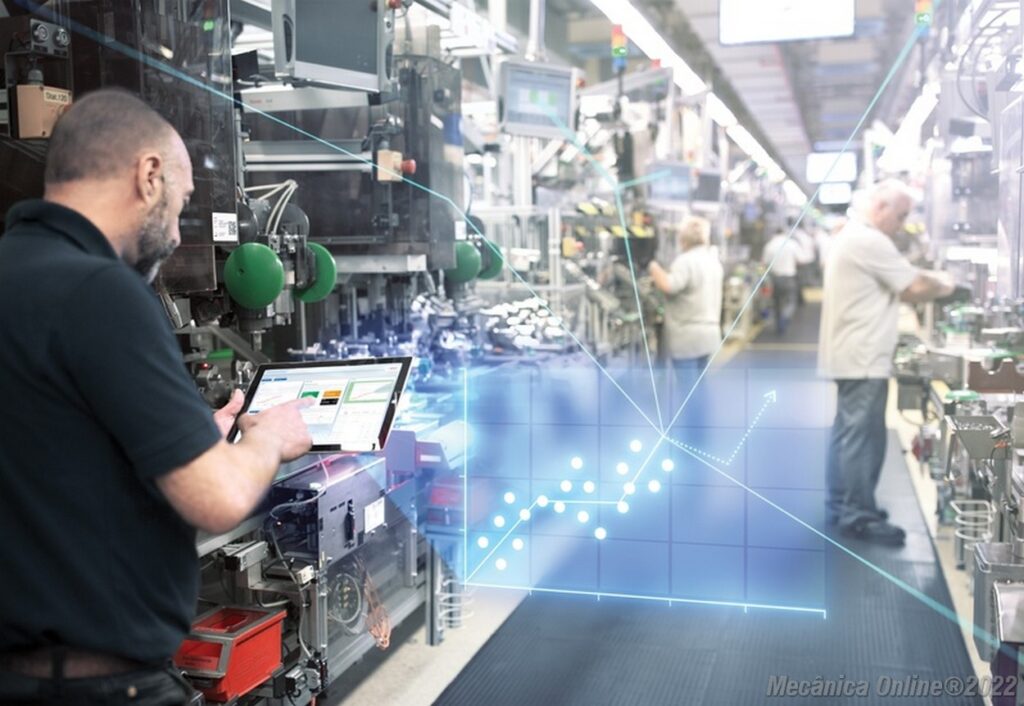

A eficiência energética é uma alavanca fundamental, ajudando máquinas e equipamentos a consumir menos energia e é neste ponto que entra a digitalização, que também ajuda a identificar onde a energia está sendo consumida.

Para gerenciar o consumo de calor, eletricidade e ar comprimido, a Bosch conta com sua própria plataforma de energia em combinação com o software Nexeed Industry 4.0. Isso torna mais fácil prever o consumo de energia, evitar picos de carga e identificar e corrigir desvios em máquinas individuais.

A plataforma já é usada em mais de 120 locais da empresa e em mais de 80 projetos de clientes. Na fábrica líder em Indústria 4.0 da Bosch em Homburg, na Alemanha, este software está ajudando a reduzir o consumo de energia em mais de 40% por produto fabricado.

A inteligência artificial oferece ainda mais possibilidades. Na fábrica de Eisenach, também na Alemanha, a Bosch pilota sua Rede de Energia de Equilíbrio. Com base na Energy Platform, esta solução de Inteligência Artificial (IA) gerencia e otimiza a necessidade de energia de 1.000 máquinas.

A IA mostra como os dados de produção e logística, informações meteorológicas e preços de energia se relacionam e oferece recomendações para ação. Espera-se que a IA ajude a reduzir ainda mais os custos anuais de energia do local em cerca de 5%.

Máquinas eficientes: maior desempenho, menor consumo – Conectar máquinas e processos de forma inteligente e encaixá-los com tecnologia de informação e comunicação cria a base para uma produção com eficiência energética.

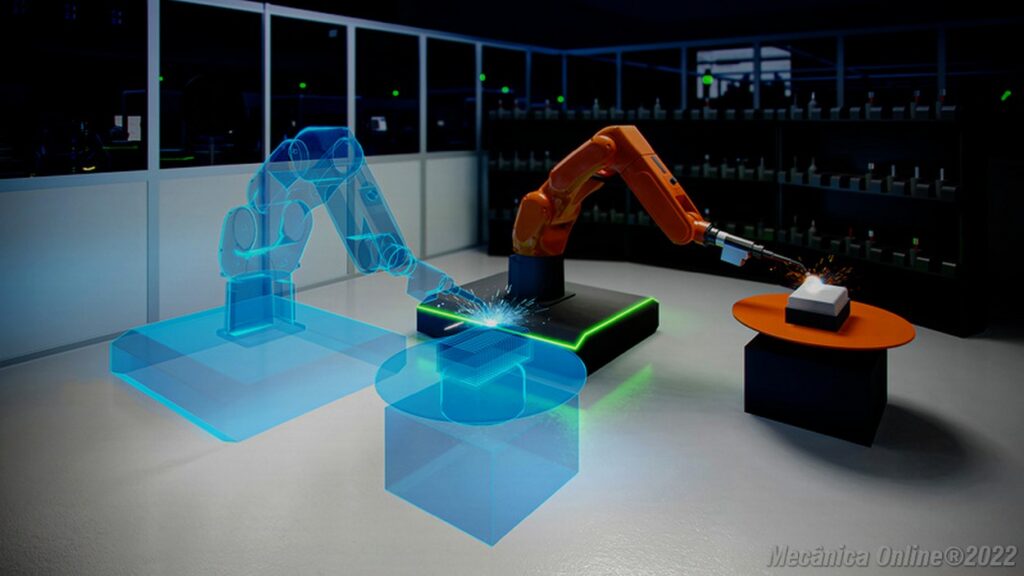

Este processo envolve, gradualmente, a realocação de funções de hardware para software, aumentadas por digital twins.

“Na fábrica do futuro, será possível ajustar muitas coisas com o toque de um botão”, diz Najork. Por isso, a Bosch adota uma abordagem modular: os únicos elementos estáticos da fábrica do futuro serão o piso, o teto e as paredes, todo o resto será dinâmico e variável, com máquinas constantemente reorganizando suas constelações e mudando sua configuração dependendo do trabalho.

Como resultado, as instalações e equipamentos terão vida mais longa e a quantidade de matérias-primas utilizadas na produção de novos hardwares diminuirá.

Os digital twins fornecem maneiras de projetar, desenvolver e testar sistemas de produção para torná-los mais eficientes em termos de recursos.

“Cópias virtuais de ativos físicos na fábrica real nos permitem simular e otimizar fluxos de trabalho e processos — e isso sem interromper as operações”, explica Najork.

Um exemplo é o ctrlX Automation, nova solução de controle da Bosch Rexroth com tecnologia de aplicativos e engenharia baseada na web. Isso permite que o volume de todos os componentes de automação seja reduzido em até 50% em média.

Além disso, as unidades pesam até um terço a menos. Assim, quanto mais leve o hardware, menos potência e energia são necessárias. Três anos após o lançamento no mercado, mais de 300 clientes já utilizam esta tecnologia de automação da Bosch, que funciona como um smartphone.

A empresa está até repensando a hidráulica e promover seu potencial: máquinas-ferramentas, máquinas de moldagem por injeção e prensas geralmente usam unidades hidráulicas inteligentes, como a CytroBox da Bosch Rexroth.

O acionamento da bomba de velocidade variável integrado reduz o consumo de energia e os custos de eletricidade em até 80% em comparação com os acionamentos convencionais.

O controle dependente da carga do CytroBox significa que ele está sempre no modo de operação ideal e altera para o modo de espera quando não está em uso.

Indústrias sustentáveis: a base e as pioneiras da economia verde – As empresas alemãs estão entre os principais fornecedores de tecnologia ambiental, representando 15% do mercado global de tecnologia verde. Proeminente entre essas empresas alemãs estão os fabricantes de máquinas e equipamentos — este setor tem a maior fatia do mercado alemão de tecnologia verde (fonte: BMU, 2021).

“Estabelecer uma economia verde depende da indústria. É onde serão desenvolvidas as inovações que moldam de forma sustentável não apenas a indústria, mas também uma variedade de outros setores”, diz Najork.

Para dar o exemplo da mobilidade: a Bosch é o maior fornecedor automotivo do mundo e líder em inovação em direção elétrica. Nenhuma outra empresa oferece um portfólio tão amplo — de e-bikes a carros de passeio e veículos comerciais.

A Bosch Rexroth está dando um passo adiante e acelerando a eletrificação de máquinas móveis, como escavadeiras, empilhadeiras e tratores.

A produção em série de motores elétricos para aplicações fora de estrada está programada para começar no segundo semestre de 2022.

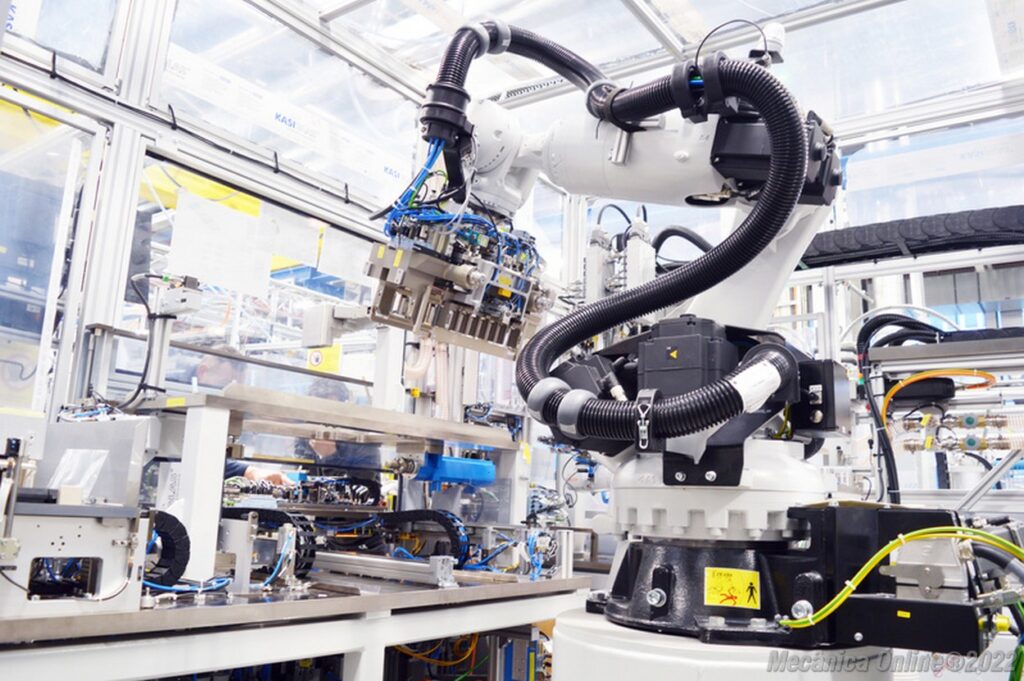

Mas a Bosch também é um dos principais fornecedores de equipamentos de fábrica. A empresa abastece tanto suas próprias fábricas quanto as de seus clientes com máquinas e equipamentos.

A transição para a eletromobilidade só será possível se forem desenvolvidos sistemas de armazenamento de energia de alta qualidade, produzidos de forma sustentável e depois reciclados.

Para a produção e reciclagem de módulos e pacotes de baterias, a Bosch oferece tudo a partir de uma única fonte, desde componentes individuais e soluções de sistemas até linhas de montagem completas.

Juntamente com a Volkswagen, a Bosch busca desenvolver equipamentos de fábrica para produzir o principal componente da eletromobilidade: a célula da bateria.

Uma unidade de projeto está atualmente examinando o mercado e tem a tarefa de verificar e preparar a criação de uma nova empresa até o final do ano.

Além das baterias, as células de combustível baseadas em hidrogênio impulsionarão a mobilidade do futuro.

A unidade de máquinas para fins especiais da Bosch fornece tecnologia de fabricação e teste eficiente sob medida para os requisitos individuais de montadoras e fornecedores, bem como para clientes do setor de aviação.

Por exemplo, este ano a Bosch equipará a fábrica operada por seu parceiro Nikola, no Arizona, com linhas de produção para fazer sistemas de células de combustível para caminhões.

Quando se trata de estabelecer infraestrutura, o hidrogênio extraído por eletrólise precisa ser comprimido em postos de abastecimento.

A Bosch Rexroth está desenvolvendo acionamentos hidráulicos e controles elétricos, incluindo software, para compressores de hidrogênio que aumentam a pressão do gás até 900 bar.

O objetivo é equipar cerca de 4.000 postos de abastecimento de hidrogênio com tecnologia Bosch até 2030. “A indústria está abrindo as portas para um futuro neutro em termos climáticos”, afirma Najork.

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria

Bosch almeja gerar bilhões em vendas com tecnologia verde para indústria