A Mercedes-Benz do Brasil novamente coloca em prática os pilares ESG de Meio Ambiente e Social e reforça o seu compromisso de sempre apoiar os clientes em momentos de transição de tecnologias e linhas de produtos.

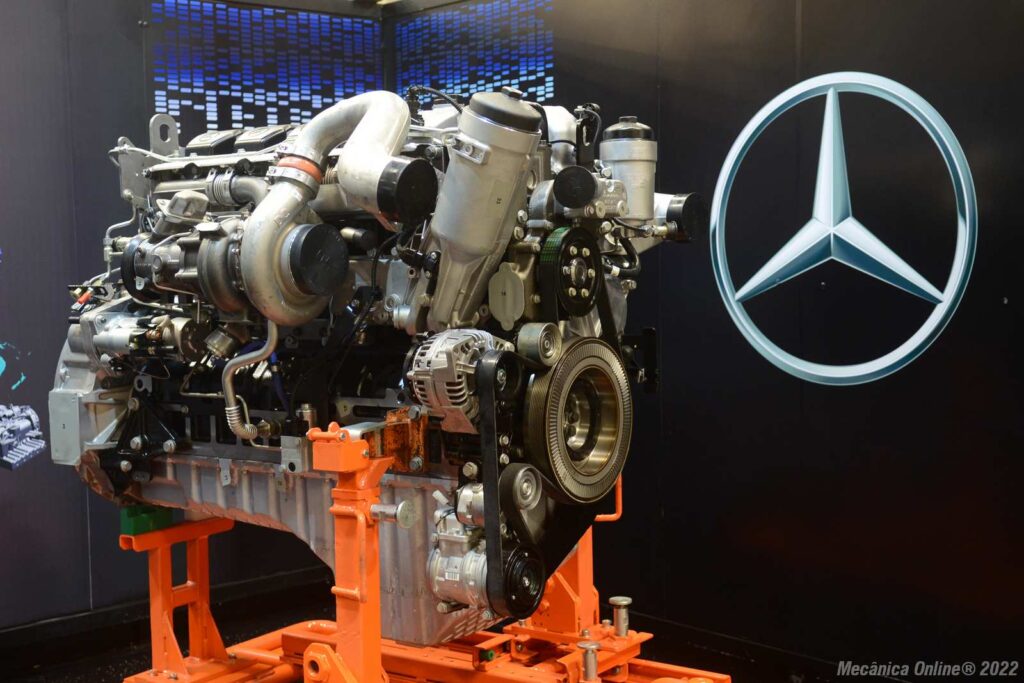

É o que ocorre agora com a introdução no País da tecnologia BlueTec 6, solução robusta, eficiente e confiável da marca para atendimento à legislação de emissões Proconve P8, equivalente ao padrão Euro 6, que entrará em vigor no País em 2023 para veículos pesados.

“As novas linhas 2023 de caminhões e também de ônibus, com tecnologia BlueTec 6, asseguram redução de 80% nas emissões de Óxidos de Nitrogênio e de 50% nas de Material Particulado em relação ao Proconve P7 (Euro 5). Além disso, o novo motor OM 471 do Actros reduz o consumo de combustível em até 8% na comparação com o motor Euro 5”, destaca Roberto Leoncini, vice-presidente de Vendas e Marketing Caminhões e Ônibus da Mercedes-Benz do Brasil.

A tecnologia BlueTec 6 é uma combinação aplicada aos motores Mercedes-Benz que resulta numa solução robusta de pós-tratamento de emissões, formada por quatro módulos: DOC (Catalisador de Oxidação), DPF (Filtro de Partículas) e SCR (Redução Catalítica Seletiva) e ASC (Catalisador de Amônia).

“É a atuação conjunta desses quatro componentes que permite atender aos requisitos do Euro 6, reduzindo drasticamente as emissões de poluentes”, diz Roberto Leoncini.

Para o gerenciamento térmico dos gases do motor, a tecnologia BlueTec 6 inclui a Válvula EGF com borboleta no tubo de escape. Com isso, a borboleta da válvula do freio-motor pneumático tradicional, usado para frenagem do veículo, foi substituída por um atuador remoto inteligente que controla eletronicamente a posição.

Sua função é aumentar e manter a temperatura dos gases do motor para o sistema de pós-tratamento para que tenha uma ótima eficiência de conversão de NOx em Nitrogênio (N) e vapor de água.

Os veículos com tecnologia BlueTec 6 também são equipados com um novo On Board Diagnostics (OBD), que é um controle de emissões pelo próprio veículo. O objetivo é evitar adulterações e facilitar reparos de falhas relacionadas a emissões. Este componente detecta falhas e alerta o motorista, armazena códigos de falhas e até limita o desempenho do motor se for necessário.

7.000.000 de km de testes no Campo de Provas e em operações reais dos clientes, o que equivale a 175 voltas em torno da Terra

Para chegar à solução tecnológica BlueTec 6, foram cerca de 7 milhões de km rodados em testes no Campo de Provas da Empresa em Iracemápolis (SP) e nas ruas e estradas, sendo quase 2 milhões em operações reais de clientes de setores como mineração, pedreiras, grãos, madeira e cana-de-açúcar.

“Essa intensa fase com alta quilometragem de testes equivale a 175 voltas pela circunferência da Terra, o que demonstra o compromisso da Empresa em testar exaustivamente os veículos e motores que entregará ao mercado, assegurando o alto padrão de qualidade e confiabilidade para os nossos clientes”, afirma Daniel Spinelli, diretor de Desenvolvimento de Caminhões da Mercedes-Benz do Brasil.

O Campo de Provas de veículos comerciais de Iracemápolis, no interior de São Paulo, possui pistas de testes e recursos avançados que permitem uma ampla diversidade de severos testes de caminhões e ônibus.

Isso foi muito importante para a validação dos protótipos e a homologação dos motores e da linha de caminhões e ônibus Mercedes-Benz Proconve P8 (Euro 6). Como exemplo, a rodagem 100% de um protótipo na pista de Iracemápolis, durante cerca de 10 meses, valida a vida útil de um componente na sua aplicação real.

“Registramos 50 meses de rodagem em condições extremas. Além disso, foram 20.000 horas de testes de durabilidade em 70 bancos de prova de peças e de sistemas, 70 protótipos de veículos, 250 protótipos de motores e cerca de 2.000 validações de componentes das famílias Accelo, Atego, Actros e Arocs. O objetivo é assegurar a melhor solução para os clientes do Brasil e também de diversos mercados de exportação”, destaca Daniel Spinelli.

A área de Desenvolvimento acumulou ainda horas de simulação numérica computacional com a aplicação das mais modernas ferramentas de confiabilidade na Engenharia, com foco nas aplicações de clientes do Brasil e da América Latina.

Em novembro de 2021, a Mercedes-Benz do Brasil também realizou testes de desempenho em altitude com caminhões Actros equipados com motores pesados OM 460 LA e OM 471 LA Proconve P8 (Euro 6) e também com Accelo e Atego com motores médios OM92x LA de 4 e 6 cilindros. O deserto do Atacama, nas regiões de Tocopilla, Chuquicamata, Calama, San Pedro do Atacama, e do Vulcão Licancabur, no Chile, foi o local utilizado para testar estes caminhões em condições severas, verificando itens como performance, consumo, emissões e robustez.

Durante os testes, os veículos operaram em condições extremas de altitude (de 0m até 4.700m acima do nível do mar) e temperaturas ambientais entre -10ºC e 35ºC.

Mercedes-Benz estende conceitos da Indústria 4.0 para a produção de motores

Com o lançamento de seu portfólio de ônibus 2023 no último mês de agosto, e agora também o de caminhões, a Mercedes-Benz do Brasil amplia os conceitos da Indústria 4.0 em sua fábrica de São Bernardo do Campo (SP) e os estende à nova Linha de Produção de Motores 4.0. Com isso, consolida-se como a Empresa mais avançada em tecnologia 4.0 em seu setor. Esse processo teve início com a Linha de Caminhões 4.0 em 2018, seguida pela Linha de Cabinas em 2019 e Linha de Chassi de Ônibus em agosto de 2020.

Assim como ocorreu nas produções de Caminhões, Cabinas e Chassis de Ônibus, a tecnologia digital, conectividade, dados na nuvem, Big Data e Internet das Coisas, elementos da Indústria 4.0, passam a ser realidade na Linha de Motores.

“Isso traz ganhos ao processo. A nova Linha de Motores é mais eficiente em produção na comparação com a linha anterior, sendo mais rápida em suas entregas”, informa Celso Salles, diretor de Produção de Caminhões & Agregados da Mercedes-Benz do Brasil. “Além disso, alcança ganhos de eficiência em logística devido à aplicação de AGVs para distribuição de peças no entorno da linha e armazenamento próximo ao ponto de consumo.”

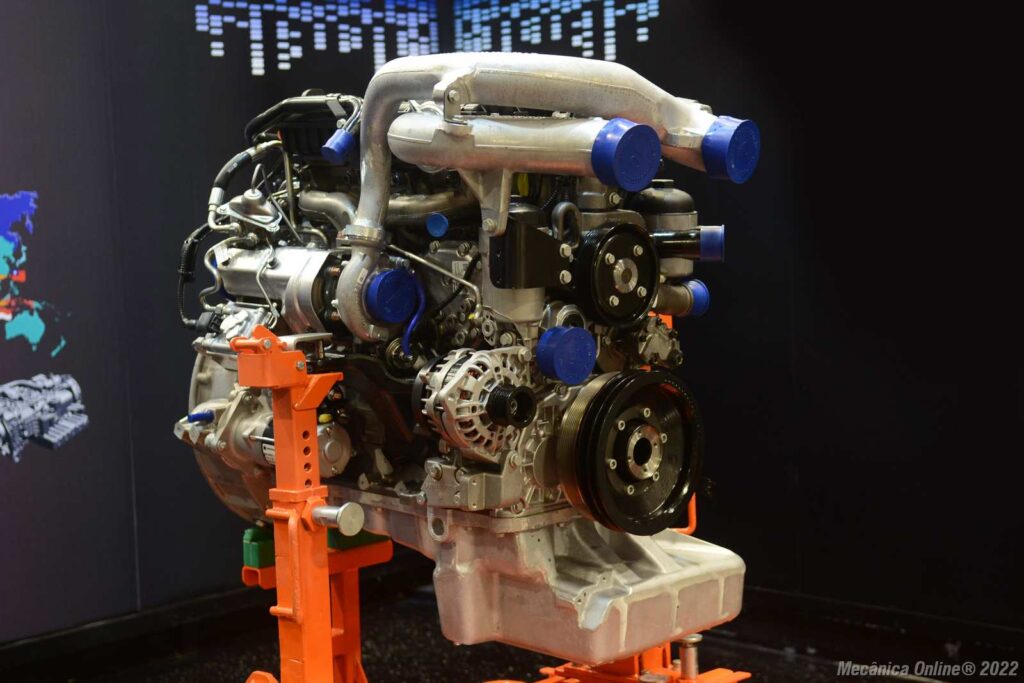

A nova Linha de Produção de Motores se divide em duas frentes. Uma delas responde pela montagem dos motores médios OM 924 LA de 4 cilindros e OM 926 LA de 6 cilindros, que equipam caminhões Accelo e Atego e também chassis de ônibus urbanos e rodoviários LO, OF e O 500 R. Outra frente envolve o motor pesado OM 460 LA de 6 cilindros para caminhões Actros e Arocs e para a linha O 500 de chassis de ônibus urbanos e rodoviários, como também o OM 471 LA de 6 cilindros para o Actros 2653.

Com a tecnologia BlueTec 6, a principal novidade na produção de motores é a montagem do novo sistema de pós-tratamento de emissões, formado por quatro módulos: DOC (Catalisador de Oxidação), DPF (Filtro de Partículas), SCR (Redução Catalítica Seletiva) e ASC (Catalisador de Amônia).

“Além dos motores Euro 6 para o mercado nacional, a Mercedes-Benz do Brasil segue produzindo versões de motorização Euro 3 e Euro 5 que atendem outras legislações de emissões de países da América Latina, África, Ásia, Oceania e Oriente Médio, mercados para onde a Empresa exporta caminhões e ônibus”, afirma Celso Salles.

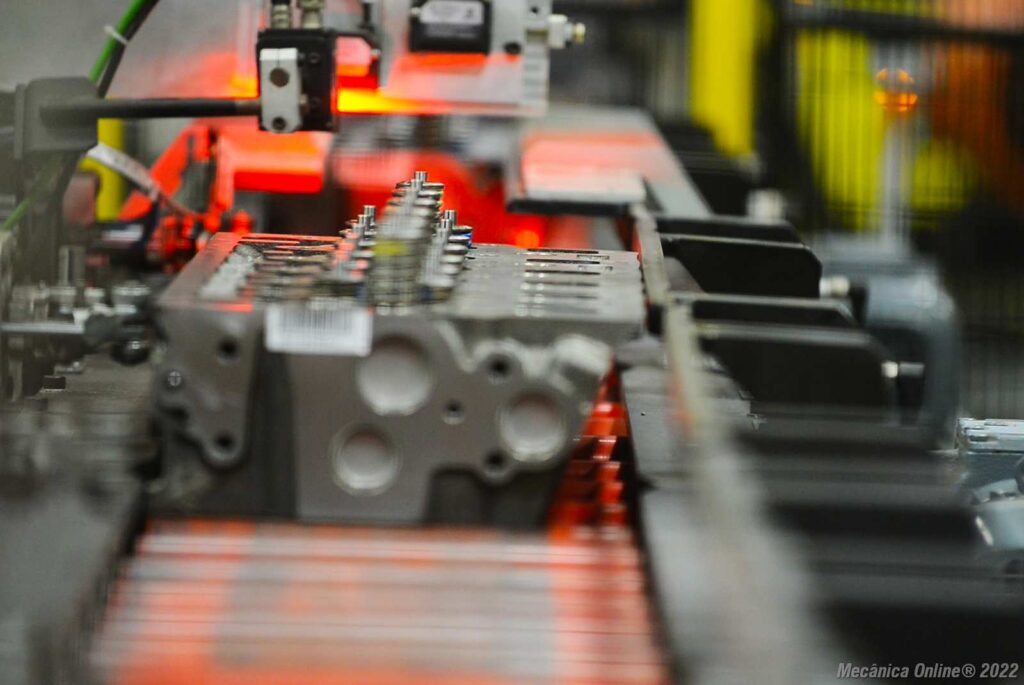

Para maior rigor na verificação das emissões de acordo com os limites do Proconve P8 (Euro 6), 100% dos motores são testados em 24 Bancos de Provas Euro 6 na fábrica de São Bernardo do Campo. Como novidade, a Linha de Motores conta agora com um sistema muito preciso de medição do ponto morto superior através de aplicação de software especializado e do sensoriamento durante o giro do motor ainda na linha de montagem.

Como derivação dos conceitos da Indústria 4.0, a nova área passou a contar com um diversificado universo de equipamentos, ferramentas e tecnologias de última geração, totalmente conectados. Destaque para os AGVs (Automatic Guided Vehicle ou Veículo Guiado Automaticamente) similares aos utilizados na Alemanha e específicos para a produção de motores, com soluções como o giro do motor, o que permite total acesso aos diversos componentes, assegurando flexibilidade, praticidade e melhor ergonomia para o operador.

Entre as avançadas tecnologias usadas na Linha de Produção de Motores incluem-se também robôs para a montagem de cabeçotes, Apertadeiras Eletrônicas e monitores touch screen de tela ampla.

A nova linha assegura mais qualidade de vida, ergonomia, segurança e inclusão para os colaboradores. Esse é um dos benefícios mais importantes da evolução 4.0 nas áreas de produção da Mercedes-Benz. O colaborador ganha um ambiente de trabalho que favorece a produtividade, com novas ferramentas inovadoras que agregam valor ao seu crescimento profissional.

Na logística de peças, destacam-se as empilhadeiras com câmeras que orientam toda a movimentação e sensores luminosos nas prateleiras de estoque que monitoram a entrada e a saída de materiais.

A nova Linha de Motores proporciona ainda ganhos importantes para o meio ambiente, contribuindo para uma operação mais sustentável. A economia de energia é um bom exemplo. Houve redução no consumo de energia elétrica com a adoção de lâmpadas LED em 100% da linha. Outro destaque é a não utilização de papéis, porque o colaborador encontra todas as informações que precisa de forma 100% digital.

Para familiarização e especialização dos colaboradores, a Mercedes-Benz realizou treinamentos tanto com o motor estático, como já na produção, numa linha piloto de montagem. A área teve participação intensa na produção de protótipos com os motores BlueTec 6 exclusivos para o mercado brasileiro, contando com validação da Daimler Truck da Alemanha. Dessa forma, 100% dos colaboradores da fabricação de motores passaram por intensos treinamentos para nova tecnologia BlueTec 6.

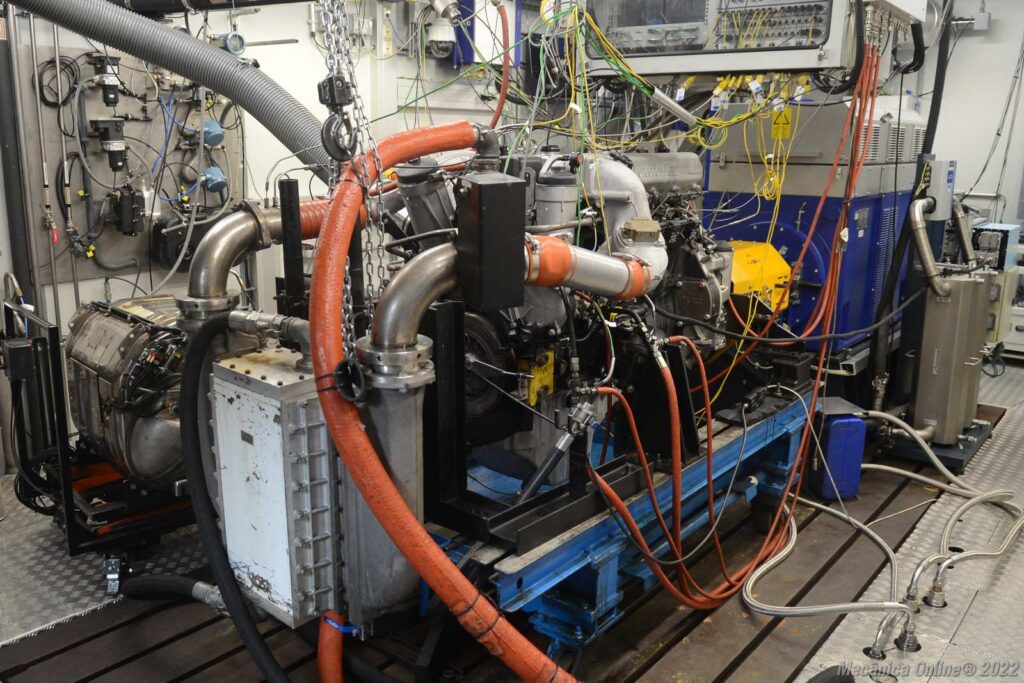

O mais avançado e moderno Laboratório de Emissões do setor – O Laboratório de Emissões da Mercedes-Benz do Brasil, localizado na fábrica de São Bernardo do Campo (SP), reúne o que há de mais avançado e moderno no mundo em ensaios e homologação de motores de caminhões e ônibus.

Ele foi idealizado e construído com foco nos motores e sistemas de pós-tratamento de gases com tecnologia BlueTec 6, a solução da Mercedes-Benz para atendimento à nova legislação Proconve P8, equivalente à norma Euro 6.

“Nossa Empresa conta com o estado da arte em laboratório de emissões, estando preparada para atender às atuais e futuras legislações do Brasil e de qualquer outro país do mundo. Legislações, aliás, que serão cada vez mais rigorosas, exigindo reduções drásticas de emissões”, ressalta Thomas Lemcke, diretor de Desenvolvimento de Powertrain da Mercedes-Benz do Brasil.

Além de ser utilizado para desenvolvimento e testes de Engenharia, o Laboratório também será muito importante para a realização dos testes de controle de qualidade dos motores produzidos em São Bernardo do Campo.

O conceito, a estrutura e os modernos recursos desse Laboratório são os mesmos que a Daimler Truck utiliza atualmente na Alemanha, EUA, China e Japão. Ou seja, a Empresa está alinhada com o que há de melhor hoje nessa área e totalmente conectada com os colegas de Engenharia em todo o mundo. Isso reforça a importância da Mercedes-Benz do Brasil e dos engenheiros brasileiros para a rede mundial de desenvolvimento tecnológico do Grupo Daimler.

Com conceito modular, esse complexo abriga dois Bancos de Provas de motores. Na sala de comando, oito monitores de vídeo exibem imagens dos pontos cruciais de cada unidade em teste. Isso permite um acompanhamento mais apurado e rápidas intervenções, quando necessário.

Ao lado do Laboratório, foi construída a área de abastecimento, com rede de energia elétrica e 4 tanques de combustíveis de 2 mil litros.

Fundamentalmente, o Laboratório de Emissões mede os mesmos parâmetros dos Bancos de Provas já conhecidos: potência, torque, consumo específico e emissões gasosas. A grande diferença é que os testes são muito mais rigorosos e precisos, utilizando equipamentos e softwares extremamente sofisticados, de última geração.

Todos os recursos tecnológicos desse Laboratório são da marca AVL. A começar pelo dinamômetro, que avalia potência e torque. Utilizando tecnologia de última geração, esse equipamento assegura eficiência e alto desempenho para os testes.

O contador de partículas é um dispositivo de atuação on-line que mede as concentrações do número de partículas sólidas no escape do motor. Esta é uma novidade que já se antecipa a uma exigência de futuras legislações. Os motores somente serão homologados se apresentarem esses dados.

Outra importante novidade desse novo Laboratório é o sistema de medição de consumo de ureia. Com medição rápida e precisa nas bancadas de teste, permite o desenvolvimento eficiente da estratégia de dosagem de ureia, detecção rápida de desvios de dosagem ou mau funcionamento do sistema.

O sistema de medição de consumo de combustível oferece grande capacidade e alta precisão. É utilizado mundialmente em quase todos os bancos de testes de motores.

O ConsysAir avalia as condições do ar de admissão do motor, como temperatura, umidade e pressão. Já o ConsysCool é a unidade de condicionamento do líquido refrigerante que leva o agente de resfriamento a uma temperatura pré-selecionada.

O opacímetro é o instrumento de medição que registra a opacidade do gás de exaustão em motores de combustão interna. Este recurso é fundamental para o desenvolvimento e a certificação de produtos.

O Smart Sampler faz a amostragem gravimétrica de partículas de escape de motores de combustão interna em condições de estado estacionário e transiente. O Smoke Meter é um equipamento utilizado para determinar o teor de fuligem no escape do motor.

O novo Laboratório conta com quatro fontes de abastecimento: uma de diesel comercial, uma de diesel padrão e duas para combustíveis alternativos. Os testes permitem as mais variadas misturas de combustíveis, de acordo com a demanda da área de Engenharia.

Os testes realizados pela Mercedes-Benz do Brasil podem ser compartilhados e acompanhados por outras unidades da Daimler Truck em tempo real, o que permite que qualquer laboratório do Grupo no mundo possa ver a análise de testes no Brasil e vice-versa.

“Acima de tudo, o propósito da Mercedes-Benz é fornecer produtos cada vez mais compatíveis com o meio ambiente, que contribuam para a melhoria da qualidade do ar e da qualidade de vida para as pessoas no transporte urbano e rodoviário. Sem abrir mão das vantagens operacionais e econômicas para os clientes que confiam na qualidade dos veículos da marca”, diz Thomas Lemcke.

PEMS avalia emissões em operações reais dos veículos dos clientes – Além dos avançados recursos do seu Laboratório de Emissões, a Mercedes-Benz também utiliza a moderna ferramenta PEMS (Portable Emission Management System ou Sistema Portátil de Medições de Emissões). Trata-se de um equipamento instalado num veículo de teste e também em veículos de clientes que faz a captação dos gases de escape para análises e comparação dos dados do veículo em situação real com os dados dos Bancos de Provas do Laboratório de Emissões.

O PEMS mede a vazão de gases de escape e a concentração de poluentes, como NOx, CO2, hidrocarbonetos e outros. Por meio de GPS, também monitora informações como velocidade do veículo, latitude, longitude e altitude.

O equipamento é instalado dentro do próprio caminhão ou ônibus. Atendendo à legislação Proconve P8, o equipamento não utiliza energia das baterias do veículo, sendo, portanto, autônomo e independente.

O PEMS gera arquivo com as informações de emissões em tráfego real e a comparação com os dados dos Bancos de Prova, de acordo com a aplicação para a qual cada veículo foi projetado. Ou seja, não se trata apenas de um laboratório portátil, mas também da avaliação da situação real do veículo em sua operação. Este equipamento é integrado pela Mercedes-Benz nos veículos de teste, usando componentes criados e construídos no Centro de Desenvolvimento Tecnológico, com alto padrão de tecnologia.

A legislçação exige que a Mercedes-Benz monitore os motores de todos os modelos de caminhões e ônibus de seu portfólio e em todo tipo de via. Para tanto, os veículos instrumentados com o PEMS percorrem diversas vias urbanas e rodovias representando todo o território nacional, submetendo-se a todas as condições de rodagem no País.

O uso do PEMS pela Mercedes-Benz não se baseia apenas no atendimento à legislação, mas também na expertise global da Daimler Truck. Nesse sentido, há uma interação com técnicos e engenheiros da área de Desenvolvimento da matriz do Grupo, na Alemanha.

O PEMS foi utilizado para homologação dos caminhões e ônibus da marca com relação aos limites de emissões da norma Proconve P8 (Euro 6). Além disso, a cada dois anos, a Mercedes-Benz, como todas as fabricantes do setor, deverá enviar relatórios para órgãos técnicos certificadores, demonstrando o comportamento de emissões dos veículos da marca em operações reais junto a clientes. A legislação determina que isso seja feito até o veículo completar 7 anos ou 700.000 km de uso.

Além do atendimento às emissões de poluentes conforme o Proconve P8, o uso do PEMS permite que a Mercedes-Benz analise outras emissões e componentes a fim de consolidar o conhecimento da Empresa acerca da qualidade de seus produtos e a segurança dos testes nas mais diversas aplicações do mercado brasileiro. Isso resulta em credibilidade da marca, além de reafirmar o compromisso da Empresa com os pilares ESG de Meio Ambiente e Social.