Uma transformação geral está ocorrendo na indústria automotiva. Mudanças na tecnologia, questões sociais e regulamentações ambientais estão tornando os veículos mais sustentáveis, seguros, acessíveis e inteligentes.

Em resposta a essas tendências e pressões, as montadoras estão dobrando a aposta na eletrificação e continuam investindo no desenvolvimento de recursos de câmbio automatizado e veículos autônomos (VA).

O desenvolvimento de VAs só se tornará mais importante no mercado se a concorrência continuar aumentando para produzir recursos novos e avançados. As montadoras devem se concentrar no desenvolvimento de recursos e funções avançadas para se destacar em um cenário competitivo.

Com maior ênfase nos recursos avançados de veículos autônomos, também aumentam os desafios relacionados ao projeto automotivo para os engenheiros.

As montadoras serão obrigadas a transformar os aspectos fundamentais de seus negócios e organizações para atender às necessidades do futuro da mobilidade. Anos de desenvolvimento de sistemas avançados de assistência ao motorista (ADAS, na sigla em inglês), eletrificação de veículos, software, sistemas eletrônicos e outras tecnologias estão se concretizando, gerando uma grande mudança na composição do mercado automotivo.

São muitos os desafios de projeto automotivo no futuro da mobilidade – Os veículos modernos são muito mais complexos agora do que há dez anos. Esse aumento de complexidade é resultado de múltiplos desenvolvimentos tecnológicos na indústria automotiva.

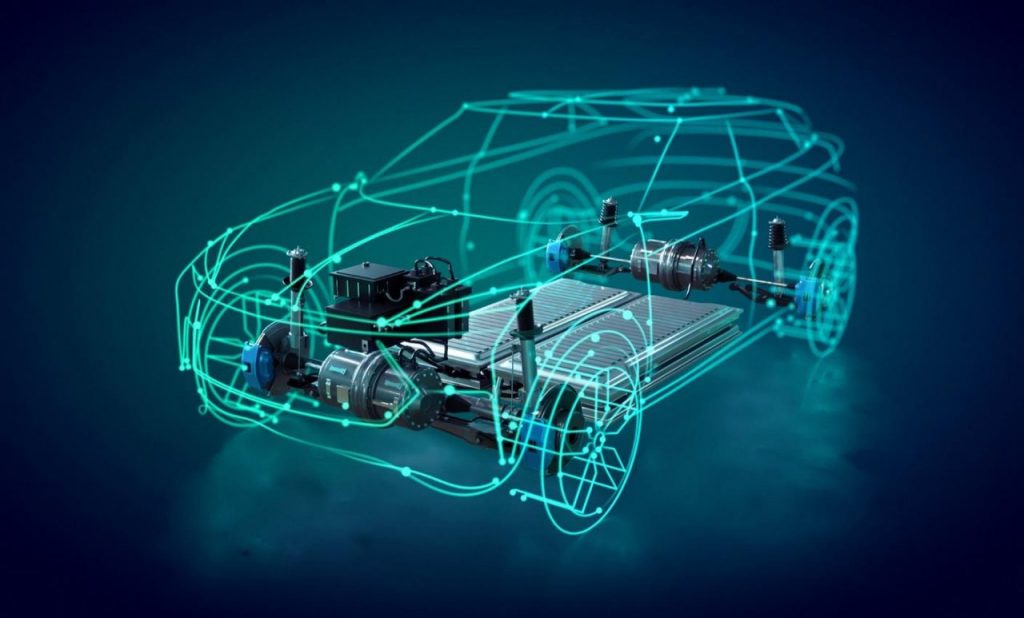

A crescente padronização dos sistemas avançados de assistência ao motorista (ADAS) em todo o setor contribuiu para elevar o nível de processamento do veículo e o número de sensores, atuadores e redes no veículo moderno (Figura 1).

Os sistemas avançados de infoentretenimento também se tornaram mais comuns, e vários deles agora apresentam recursos conectados para fornecer experiências aprimoradas aos passageiros e atualizações over-the-air (OTA), que aumentam ainda mais a complexidade das redes elétricas e eletrônicas (E/E), do software do veículo, e outros.

O poder desses processadores e a sofisticação do software do veículo continuarão aumentando com o desenvolvimento dos sistemas de direção autônoma. Os VAs vão incorporar alguns dos dispositivos eletrônicos mais complexos já produzidos.

Por exemplo, os SoCs (sistema em um chip) que fornecem inteligência ao veículo provavelmente estarão entre os mais poderosos até o momento, pois coletam e processam terabytes de dados a cada segundo dos vários sistemas de sensores ao redor do veículo.

O software do veículo também evoluiu de funções distintas embutidas de baixo nível para sistemas de software em todo o veículo que podem gerenciar e controlar várias funções do veículo.

Os veículos autônomos terão um software ainda mais complexo que incorpora aprendizado de máquina e inteligência artificial para processar dados dos sensores, tomar decisões e enviar instruções ao redor do veículo em tempo real.

Com isso, os vários subsistemas e domínios que compõem um VA, desde os sistemas eletrônicos e de software até os sistemas mecânicos, terão que interagir continuamente enquanto o veículo oferece suporte a esse fluxo de informações ao redor do veículo.

Mesmo com o aumento da complexidade do veículo, as empresas devem integrar todos os componentes e subsistemas avançados necessários para um sistema de direção autônoma em uma plataforma de veículo totalmente elétrica, mantendo a autonomia de direção e as características de desempenho suficientes.

Algumas estimativas relatam redução de autonomia de um sistema de direção autônoma de aproximadamente 15% devido às demandas de energia elétrica dos vários sensores, atuadores e dispositivos de processamento.

Outros desafios de integração envolvem garantir que as redes do veículo atendam aos requisitos de dados de um VA e a criação de uma carroceria de veículo atraente, de modo que as câmeras e os sensores sejam sutis na parte externa do veículo.

A digitalização ajuda as empresas a superar os desafios do futuro – Então, como as empresas podem superar os desafios de projeto de VAs para lidar com as centenas de milhares de interações dos subsistemas do veículo? E como elas entendem os possíveis impactos de uma mudança no projeto ao longo de todo o ciclo de vida do produto, inclusive nos ecossistemas de manufatura e cadeia de suprimentos?

Tudo começou com a transformação digital do processo de projeto automotivo (Figura 2). A transformação digital permite que as empresas adotem uma nova abordagem para o desenvolvimento e engenharia de soluções de mobilidade, conectando todo o seu ciclo de vida por meio de um backbone digital que permite o fluxo de informações por toda a organização.

As empresas parceiras podem ser incorporadas com segurança ao backbone digital, garantindo uma colaboração mais rápida e fácil entre as organizações e apoiando a responsabilidade pelos objetivos gerais.

A base desta abordagem é o gêmeo digital abrangente que captura todos os aspectos do projeto e da produção do veículo. Com o gêmeo digital, as empresas automotivas podem eliminar as barreiras entre as equipes de engenharia nos domínios elétricos, eletrônicos, mecânicos e de software.

Isso não apenas ajuda as empresas a superar a complexidade dos VAs, como também promove uma nova cultura de colaboração e inovação na empresa, ajudando a superar os desafios do futuro.

Entendendo o cenário geral – Na primeira etapa do projeto de um novo VA, os engenheiros devem descrever o comportamento pretendido do veículo, o ambiente operacional e as metas de desempenho.

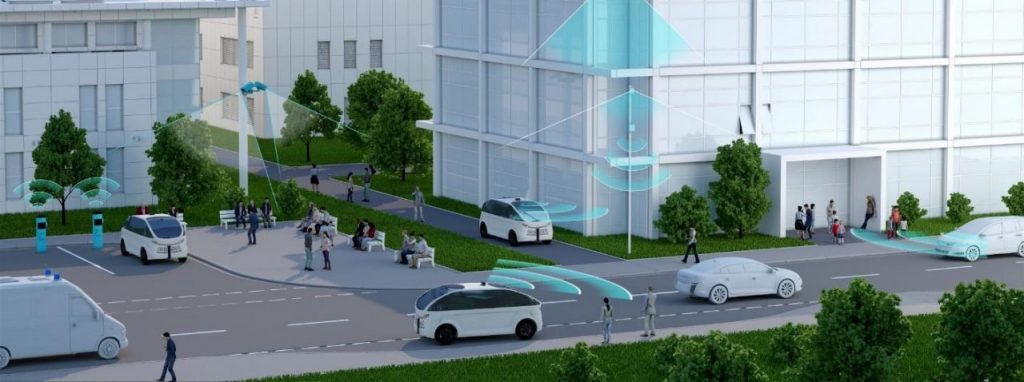

Em outras palavras, os engenheiros devem entender como o VA vai operar e como vai interagir com o mundo exterior e o ecossistema em que o veículo será usado (Figura 3).

Esta descrição inclui como vários subsistemas do veículo vão interagir, além das regulamentações relevantes, capacidades de manufatura e a cadeia de suprimentos. Para um VA, isso inclui a infraestrutura inteligente ao redor do veículo — semáforos inteligentes, sistemas de gerenciamento de tráfego da cidade e muito mais.

Este processo resulta em uma imagem do sistema de sistemas do veículo e seu ambiente operacional. Para iniciar o projeto, essa imagem deve ser traduzida em um conjunto de requisitos e restrições que descrevem o espaço do projeto e as restrições e capacidades que o veículo exigirá.

Tradicionalmente, as equipes tentam descrever, expandir e decompor esses requisitos por toda a organização usando uma abordagem baseada em documentos. Mas essa abordagem não será expandida para atender à complexidade dos VAs.

Por meio da digitalização, esses requisitos que codificam o entendimento geral do espaço do projeto podem ser integrados ao ciclo de vida do produto, permitindo um processo estruturado e rastreável de decomposição de requisitos por toda a organização.

O resultado é uma imagem mais clara e detalhada em nível superior do que o veículo precisa fazer, como deve se comportar, que tamanho deve ter, que tipo de métricas de desempenho precisa atender e como os vários sistemas vão interagir.

Conforme essa descrição de alto nível for decomposta, as equipes de engenharia estabelecem metas e restrições específicas para orientar o desenvolvimento de cada componente e subsistema.

Por exemplo, um requisito de alto nível de um VA pode exigir que o veículo detecte objetos (outros veículos, infraestrutura, pedestres, etc.) em um raio de 360 graus ao seu redor.

A decomposição desse requisito pode identificar os tipos de sensores e a quantidade de cada um necessária para atingir a percepção de 360 graus e os locais ideais de cada um na carroceria do veículo. Uma decomposição adicional pode identificar restrições no tamanho e posicionamento desses sensores devido ao acondicionamento, alimentação, propriedades térmicas e outros.

Com esses requisitos, os engenheiros podem começar a projetar e posicionar os sensores, garantindo que os vários requisitos e restrições sejam atendidos.

A digitalização facilita a colaboração para lidar com a complexidade – A digitalização do processo de projeto automotivo também pode aprimorar e acelerar o trabalho das várias equipes de engenharia envolvidas na criação de um VA.

O fluxo de informações em um processo de projeto digitalizado não é unidirecional. Assim como os requisitos e as restrições são decompostos e distribuídos para cada uma das equipes de projeto, os dados de projeto de componentes e subsistemas, os resultados de simulação e alterações podem ser comunicados no nível do veículo e entre outras equipes e domínios de engenharia (Figura 4).

Essa capacidade de comunicação rápida e eficaz entre os domínios será crucial. Os VAs contarão com sistemas eletrônicos, software, dispositivos mecânicos e estruturas altamente integrados, além da arquitetura de rede cada vez mais complicada ligando tudo isso.

Tradicionalmente, cada um desses sistemas é desenvolvido separadamente, causando problemas de integração quando finalmente são conectados. Com isso, muitas empresas dedicam até 50% do prazo para os processos de integração.

A digitalização permite que as equipes de engenharia, mesmo entre OEMs e fornecedores, comecem a trabalhar juntas desde o início do processo de projeto.

Os gêmeos digitais de veículos avançados permitem um thread digital que conecta pessoas, projetos, modelos e dados para resolver esses problemas complexos com eficiência. Soluções digitalizadas para projeto e simulação de circuitos eletrônicos, CAD mecânico, dinâmica de fluidos computacional (CFD, na sigla em inglês), arquiteturas elétricas e eletrônicas (E/E) e outros recursos ajudam as equipes de engenharia a projetar de uma perspectiva holística do veículo.

Os dados de engenharia estão disponíveis para todas as equipes envolvidas, permitindo simulações de vários domínios, otimização do projeto e verificação/validação antecipada do trabalho de projeto.

Como os sistemas são projetados e ajustados para atender aos requisitos, as soluções digitais de engenharia também podem ajudar as equipes a avaliar e escolher entre as opções de projeto com base no custo, propriedades térmicas, consumo de energia, uso da unidade de controle eletrônico (ECU, na sigla em inglês), peso e muito mais.

Além disso, as alterações de engenharia podem ser comunicadas rapidamente a todas as equipes envolvidas, garantindo que todos sejam atualizados durante todo o programa do veículo.

O resultado é um sistema de sistemas integrado continuamente durante todo o ciclo de vida do projeto e desenvolvimento. Os problemas são resolvidos assim que identificados, causando menos problemas no final do ciclo de desenvolvimento e ciclos mais rápidos em geral.

Construindo o futuro da mobilidade por meio da digitalização – Superar a alta complexidade de quase todos os aspectos do projeto de VAs está se tornando um dos grandes desafios do futuro da mobilidade.

As metodologias tradicionais do projeto automotivo que dependem de rastreamento de requisitos com base em documentos e domínios isolados de engenharia apresentam deficiências importantes ao lidar com essa complexidade.

É necessária uma nova abordagem para o desenvolvimento de veículos. Os fabricantes de VAs devem adotar a digitalização e eliminar as barreiras entre os domínios da engenharia e os estágios de desenvolvimento do produto.

A peça fundamental dessa abordagem é o gêmeo digital abrangente, que captura cada aspecto do projeto do veículo. Com o gêmeo digital, os fabricantes de VAs podem conectar as equipes de engenharia de todos os domínios elétricos, eletrônicos, mecânicos e de software.

Isso significa que os fabricantes de VAs podem projetar, verificar e validar plataformas de VA, garantindo os mais altos padrões de segurança, confiabilidade e conforto do passageiro.

No centro dessa transformação está o conceito do gêmeo digital abrangente do veículo, que cobre cada aspecto do veículo e de seu ambiente, durante todo o seu ciclo de vida. Esse gêmeo digital é o backbone do desenvolvimento de produtos, capaz de fornecer insights melhores, reduzindo o tempo do ciclo de desenvolvimento, melhorando a eficiência e aumentando a agilidade do mercado.

Artigo de Nand Kochhar, vice-presidente de estratégias para os setores automotivo e de transporte da Siemens Digital Industries Software. Ele ingressou na Siemens em 2020, após quase 30 anos na Ford Motor Company, onde atuou mais recentemente como Engenheiro Chefe de Sistemas de Segurança Global. Nesta função, Kochhar foi responsável pelo desempenho da segurança de veículos de todos os produtos das marcas Ford e Lincoln globalmente. Ele também atuou como Líder Técnico Executivo, CAE e como membro do Conselho Consultivo de Tecnologia da Ford. Na Ford, Kochhar também ocupou cargo de liderança de engenharia executiva em várias áreas, incluindo desenvolvimento de produtos, manufatura, digitalização, desenvolvimento e implementação de tecnologia de simulação.