Por Dale Tutt, vice-presidente de estratégia da indústria da Siemens Digital Industries Software – As interrupções na cadeia de suprimentos e a pressão por indústrias sustentáveis passaram a dominar a conversa e o discurso industrial, e com razão – essas são as principais áreas de problemas e oportunidade para as empresas.

Mas há outro desafio que causa incerteza nos setores ao redor do mundo. Há uma transição contínua na força de trabalho de engenharia. Enfrentar esse desafio ajudará muito as empresas a resolver as pressões decorrentes dos problemas nas cadeias de suprimentos e da pressão pela sustentabilidade.

Embora a rotatividade da força de trabalho seja um fato constante nos negócios, três sinais indicam que esse processo se acelerou nos últimos anos:

- Funcionários experientes estão se aposentando ou assumindo novas funções, levando com eles conhecimentos valiosos.

- A demanda por habilidades de engenharia de software e eletrônica está aumentando nas equipes de engenharia modernas.

- A próxima geração de engenheiros deseja trabalhar em empresas que possam demonstrar sustentabilidade, responsabilidade corporativa e inovação tecnológica.

- Em suma, à medida que os funcionários mudam para novas empresas ou funções, fica mais difícil recrutar e treinar novos talentos para as equipes de engenharia.

Quais são os desafios criados pela transição da força de trabalho? Os produtos modernos são mais inteligentes, cada vez mais complexos e devem observar um número maior de regras e regulamentos sobre a sustentabilidade.

As estratégias para garantir a conformidade do produto com esses regulamentos podem envolver o uso de novos materiais na construção do produto, novas técnicas de manufatura, otimizações logísticas para reduzir o custo de carbono do transporte ou qualquer combinação desses fatores.

Com isso, a lista de requisitos e restrições de projeto e engenharia, muitos dos quais têm efeitos ou dependências entre os domínios, está aumentando para o produto em geral. Portanto, as equipes de engenharia enfrentam uma meta cada vez menor para atingir durante o desenvolvimento do produto, pois gerenciam uma infinidade de requisitos e restrições.

Enquanto isso, a transição da força de trabalho faz com que as equipes de engenharia e manufatura tentem superar os desafios do desenvolvimento de produtos modernos, além de passar pela transição na liderança, no treinamento de novos membros da equipe ou por mudanças na composição de habilidades e treinamento dentro da equipe. Nos dois casos, a transição da força de trabalho está forçando as empresas a enfrentar desafios desconhecidos com um déficit de experiência.

Então, o que as empresas podem fazer para passar por essa transição? O segredo é adotar a digitalização por meio de uma tecnologia intuitiva e fácil de aprender, começando pelas áreas de maior necessidade. A digitalização pode ajudar as empresas a superar os desafios crescentes nas indústrias do futuro. As tecnologias digitais avançadas vão ajudar as empresas a promover a colaboração, coletar e usar dados e explorar soluções inovadoras, além de economizar tempo e dinheiro. Com os benefícios proporcionados por essas ferramentas poderosas, as empresas de todos os setores estarão prontas para aproveitar as oportunidades do futuro.

Com base na transformação digital, as empresas também estarão mais preparadas para integrar métodos e tecnologias avançadas de projeto, incluindo IA/ML (inteligência artificial/aprendizado por máquina), realidade aumentada ou virtual e o metaverso industrial. Com o avanço, essas tecnologias não apenas ajudarão as empresas a enfrentar a complexidade dos produtos modernos, como também poderão oferecer uma vantagem no mercado de trabalho, pois os novos engenheiros procuram empregadores com trabalham com alta tecnologia.

Projetos de produtos avançados enfrentam problemas de rotatividade de pessoal de engenharia

As equipes de engenharia estão aprendendo a projetar e fabricar produtos novos e avançados e, ao mesmo tempo, se dedicam ao treinamento dos novos membros da equipe. No nível mais alto, a pressão está aumentando para produzir esses produtos avançados, além de manter os custos sob controle e alta qualidade, garantir rápido lançamento no mercado e atingir as metas de sustentabilidade, principalmente porque a concorrência está se tornando mais dinâmica.

Para superar esses desafios, as equipes de engenharia devem encontrar maneiras de aumentar a produtividade com os mesmos ou menos recursos. Elas devem buscar melhorias na colaboração, principalmente entre domínios da engenharia, e acelerar o treinamento e a integração dos novos membros da equipe (Figura 2). É aqui que os recursos das soluções digitais pode fazer a diferença.

Ambientes modernos de engenharia digital podem ajudar a criar um thread digital contínuo de requisitos de engenharia, modelos, resultados de testes e outras informações usando uma metodologia de engenharia de sistemas baseada em modelos. Esse thread digital garante a rastreabilidade e a acessibilidade das informações em todo o ciclo de vida do desenvolvimento do produto.

Um dos principais benefícios do thread digital no contexto da atual transição da força de trabalho é sua capacidade de liberar os engenheiros das tarefas de gerenciamento de dados e do uso de recursos na manutenção de bancos de dados.

O thread digital contínuo também pode facilitar a adaptação dos novos membros da equipe em processos de desenvolvimento. Com o acesso facilitado aos dados de engenharia, os novos funcionários encontram menos dificuldades para localizar as informações necessárias para desempenhar suas funções.

O impacto da inteligência artificial e do aprendizado de máquina é cada vez maior também no local de trabalho, incluindo no departamento de engenharia. O software de engenharia moderno incorpora IA para aprender os padrões de comando do usuário.

Conforme o sistema de IA aprende, ele é capaz de sugerir comandos posteriores com base nas etapas que o usuário realizou e nas ações que provavelmente deseja realizar a seguir.

Algumas empresas usam essa tecnologia para capturar os padrões de seus funcionários atuais para desenvolver as melhores práticas internas. Essas práticas recomendadas podem ser usadas para ajudar a nivelar a curva de aprendizado de novos funcionários, fazendo com que eles se familiarizem com o resto da equipe com mais rapidez.

Mantendo a capacidade da manufatura

O ambiente de manufatura está mudando com a próxima geração de produtos. Para muitas empresas, os problemas na cadeia de suprimentos dos últimos anos estão causando mudanças para unidades de produção menores e locais, distribuídas em todo o mundo. Cada unidade será construída com foco na flexibilidade, permitindo a produção de uma ampla variedade de produtos para atender às demandas da região onde estiverem localizadas.

Essa estrutura de produção utiliza uma instalação de fabricação flexível e ágil, com tecnologia altamente adaptável. Como as equipes de produção enfrentam muitos dos mesmos desafios que seus colegas de engenharia, as empresas devem desenvolver métodos para treinar rapidamente os novos funcionários em diversos processos.

Mesmo com o aumento do uso da automação e robótica para permitir o futuro da manufatura flexível, os técnicos humanos vão continuar como uma parte importante do ecossistema de manufatura. A combinação de técnicos inteligentes e bem treinados e seus robôs permitirá uma produção ágil e de alto rendimento, e alta qualidade e eficiência.

Esses ambientes mistos de produção que combinam homens e robôs podem ter o apoio da digitalização do projeto de produção e de programas de treinamento. Com ferramentas digitais de simulação e planejamento da produção, os projetistas de produção podem avaliar as configurações da linha de produção e layouts da fábrica inteira para projetar e otimizar um ambiente de fabricação flexível.

Os projetistas de produção também podem avaliar cada linha de produção em detalhes. Cada linha produzirá vários modelos ou variantes de produtos. As soluções modernas de projeto de manufatura permitem que os projetistas analisem e validem a variação no conteúdo do trabalho em qualquer estação de trabalho e equilibrem a carga de trabalho direcionada para cada estação de trabalho.

Por fim, os engenheiros podem usar os modelos de fábrica virtual e linha de produção para planejar e otimizar a logística da fábrica e a entrega de materiais. Levando em consideração a taxa de produção, os planejadores podem identificar os locais de entrega de materiais e revisar rotas e corredores de entrega, incluindo a simulação de veículos guiados automaticamente (AGVs, na sigla em inglês).

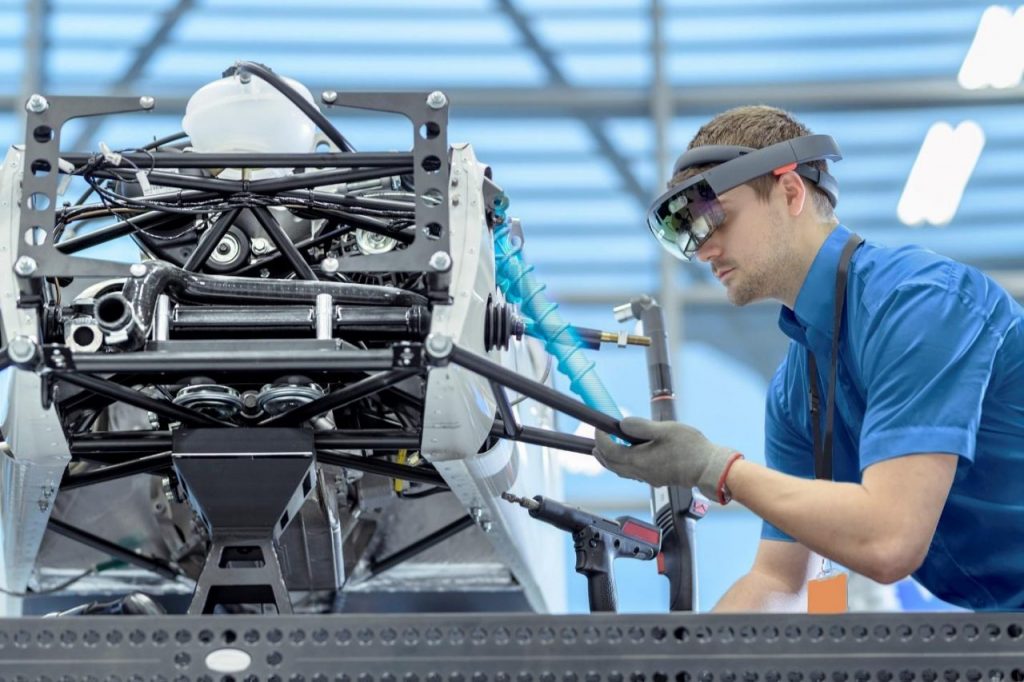

Em seguida, as empresas podem usar a realidade aumentada e a realidade virtual (AR/VR) para criar experiências de treinamento imersivas e ajudar os novos técnicos a aprender os processos em um ambiente seguro (Figura 4). Qualquer erro pode ser rapidamente corrigido usando sessões repetidas a um custo menor do que as sessões de treinamento físico.

Conforme avançamos no futuro da manufatura, essas tecnologias também podem ser usadas em ambientes de produção ao vivo para fornecer instruções interativas ou outros dados aos técnicos enquanto eles trabalham.

Parceiro de software industrial ajuda a promover a transformação – Com a crescente sofisticação de produtos modernos e cadeias de suprimentos, os novos regulamentos de sustentabilidade em muitos setores e os desafios da força de trabalho em transição, muitas empresas buscam parceiros de software industrial para oferecer suporte e orientação durante a jornada da digitalização.

Parceiros de software sólidos podem oferecer soluções integradas para todo o ciclo de vida do produto e da produção, incluindo hardware, software, produtos eletrônicos e muito mais. Eles também podem implementar essas soluções de várias maneiras para atender às necessidades do cliente, seja no local ou por meio de um modelo baseado em serviço.

Por fim, essas parcerias podem fornecer às empresas os recursos necessários para gerenciar os desafios do futuro. Enquanto a complexidade do produto aumenta e as exigências de práticas sustentáveis se tornam cada vez mais comuns, as empresas também estão enfrentando uma transição em larga escala na força de trabalho de engenharia e manufatura.

Enquanto funcionários experientes se aposentam ou assumem novas funções de forma consistente, uma nova onda de talentos está entrando no mercado de trabalho do setor industrial em todo o mundo. Garantir que esses novos funcionários estejam preparados com conhecimento e ferramentas apropriados será fundamental para superar os obstáculos do futuro.

A digitalização pode fornecer uma vantagem importante nessa busca. As tecnologias digitais avançadas vão ajudar as empresas a promover a colaboração, coletar e usar dados e explorar soluções inovadoras, economizando tempo e dinheiro. Com os benefícios proporcionados por essas ferramentas poderosas, as empresas de todos os setores estarão prontas para aproveitar as oportunidades do futuro.

Dale Tutt é vice-presidente de estratégias da indústria da Siemens Digital Industries Software, liderando o desenvolvimento de soluções de transformação digital que atendem às necessidades específicas do setor em que operam os clientes. Tutt ingressou na Siemens em 2019 como vice-presidente de estratégias para a indústria aeroespacial e de defesa. Antes de vir para a Siemens, Tutt trabalhou na The Spaceship Company, uma empresa afiliada à Virgin Galactic, como vice-presidente de engenharia e vice-presidente de gerenciamento de programas, liderando o desenvolvimento de naves espaciais para o turismo espacial. Ele liderou a equipe em um voo espacial bem-sucedido em dezembro de 2018. Antes disso, Tutt trabalhou na Textron Aviation/Cessna Aircraft em funções de liderança nas áreas de programa e engenharia. Como engenheiro-chefe e diretor do programa Scorpion Jet, ele liderou uma equipe multifuncional dinâmica que projetou, construiu e pilotou o protótipo do Scorpion Jet em 23 meses, do conceito até o primeiro voo. Tutt também trabalhou como engenheiro na Bombardier Learjet e General Dynamics Space System Division.