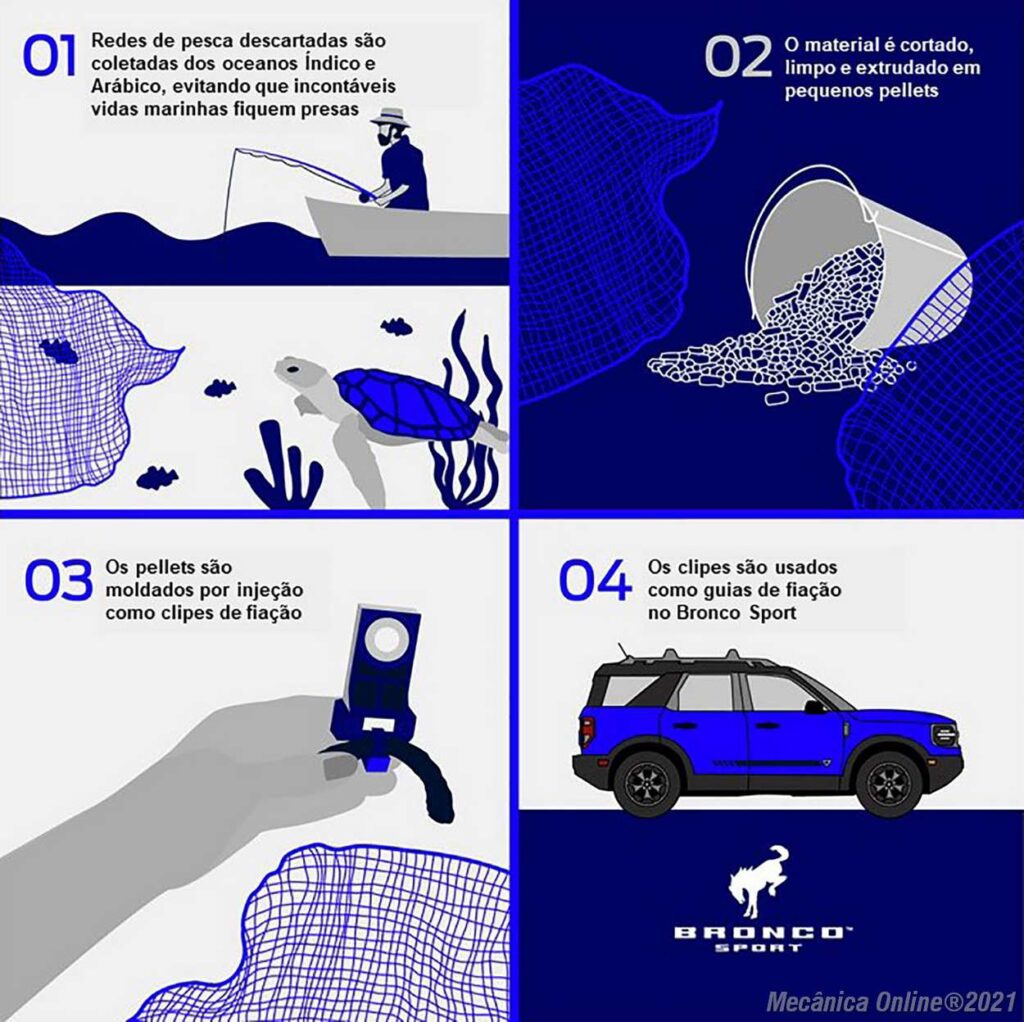

A Ford é a primeira montadora a usar plástico 100% reciclado dos oceanos na produção de peças automotivas.

O material está sendo empregado nos clipes de fixação do chicote elétrico do Bronco Sport, o primeiro modelo a estrear a novidade.

O náilon obtido dessa forma, segundo a Ford, têm a mesma resistência e durabilidade do que é feito à base de petróleo, mas custa 10% menos e consome menos energia na produção.

O seu uso abre novas oportunidades para o esforço global de redução dos detritos dos oceanos, que prejudicam a vida marinha ou terminam depositados em aterros sanitários.

“Essas pequenas peças representam o primeiro grande passo para o uso de plásticos reciclados do oceano nos veículos”, diz Jim Buczkowski, vice-presidente de Pesquisa e Engenharia Avançada da Ford.

“É um forte exemplo de economia circular e da liderança da Ford na busca da sustentabilidade.”

Cerca de 13 milhões de toneladas de plástico são despejadas anualmente nos oceanos, ameaçando a vida marinha e poluindo as costas, de acordo com a Pew Charitable Trusts, organização não governamental global.

Grande parte é atribuída à indústria pesqueira, que usa redes de pesca e outros equipamentos de plástico devido à sua durabilidade, leveza, flutuabilidade e baixo custo.

Essas mesmas qualidades contribuem para a criação das “redes fantasmas”, uma ameaça fatal e crescente para a vida marinha.

Esse material que aprisiona peixes, tubarões, golfinhos, focas, tartarugas marinhas e pássaros compreende quase 10% de todos os resíduos plásticos no mar.

Os clipes de plástico marinho reciclado do Bronco Sport não são visíveis para os ocupantes do veículo. Eles pesam cerca de cinco gramas e ficam presos nas laterais dos bancos traseiros, guiando os cabos dos airbags laterais de cortina.

Os testes mostram que, apesar da exposição à água salgada e ao sol, o material é tão forte e durável quanto o feito de matéria-prima virgem.

Coletado no Oceano Índico e no Mar da Arábia por uma empresa especializada, a DSM Engineering Materials, esse plástico já é utilizado em vários bens de consumo, mas as peças automotivas até agora não estavam na lista.

Depois de ser lavado e seco, ele é extrudado em pequenos grânulos e moldado por injeção pelo fornecedor HellermannTyton.

A Ford já estuda produzir outras peças, como suportes de transmissão, protetores de cabos e trilhos laterais de assoalho, que podem ser atendidas pelas características de resistência e durabilidade do material.