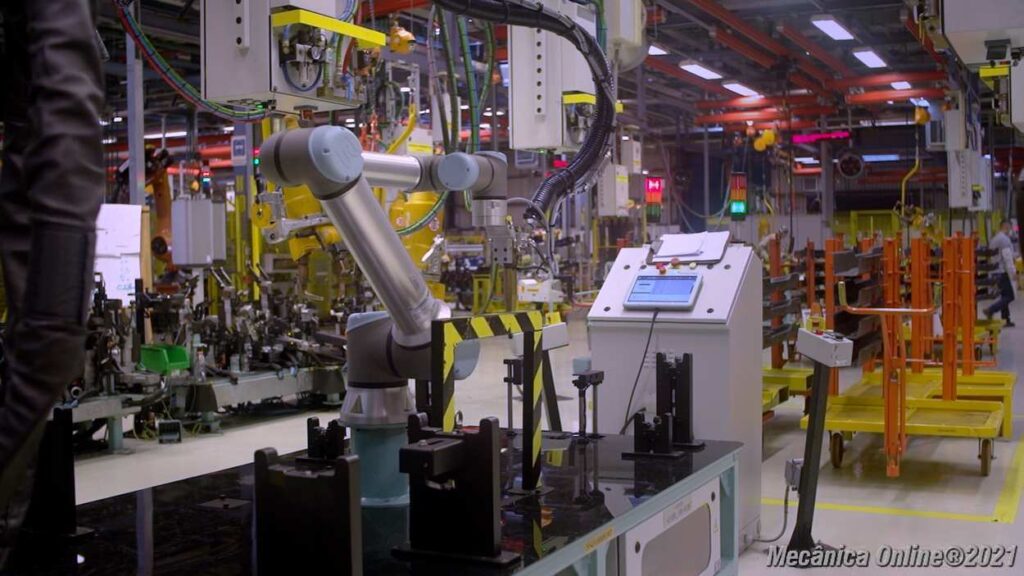

A linha de produção de caminhões da fábrica da Mercedes-Benz do Brasil em São Bernardo do Campo, no ABC Paulista, foi pioneira ao introduzir, em 2018, os conceitos da Indústria 4.0 no País.

O inovador processo agrupou a montagem de todos os caminhões, dos modelos leves aos extrapesados, e a logística de peças num sistema único, moderno, integrado e inteligente de produção, baseado em tecnologia digital, conectividade, Big Data, dados na nuvem e Internet das Coisas.

A chegada ao mercado do Arocs 8×4, caminhão extrapesado basculante para mineração, construção civil pesada e grandes obras de infraestrutura, reforça uma das características marcantes da Indústria 4.0 na Empresa, que é a flexibilidade da linha de montagem.

O Arocs entra normalmente no sistema de produção, agregando apenas as especificidades deste modelo off-road, como máquinas, dispositivos e equipamentos novos para sua montagem e pré-montagem específica de conjuntos e subconjuntos.

“Os colaboradores receberam treinamento para o novo veículo e estão no comando das tecnologias, visando alcançar os altos padrões de qualidade, produtividade e flexibilidade da nossa linha 4.0 de caminhões”, diz Roberto Leoncini, vice-presidente de Vendas e Marketing Caminhões e Ônibus da Mercedes-Benz do Brasil.

“Isso ocorre desde que inauguramos a linha 4.0, em 2018, e a linha de Cabinas, em 2019, e novamente está em evidência com a chegada do gigante Arocs. Agora, no mesmo sistema de produção, montamos qualquer modelo e tamanho de caminhão, do Accelo ao Arocs, passando pelas famílias Atego, Axor e Novo Actros”.

Segundo o executivo, esta é a primeira vez que a fábrica de São Bernardo do Campo monta um veículo 8×4.

“O modelo antecessor do Arocs, o basculante Actros 8×4, lançado em 2007, era 100% importado. Anos depois, passou a ser produzido em Juiz de Fora, mas a cabina foi sempre importada”, ressalta Roberto Leoncini.

“O Arocs traz então mais essa novidade, sendo totalmente produzido em São Bernardo do Campo, com as cabinas vindas da nossa planta de Juiz de Fora”.

Com a montagem final do Arocs na unidade paulista, vários equipamentos e máquinas foram transferidos da fábrica mineira, como, por exemplo, o dinamômetro.

Foram mais de 50 toneladas de material, transportadas por cinco carretas, potencializando assim o reaproveitamento de recursos.

Isso reforça o conceito de economia circular, de acordo com os princípios de sustentabilidade ambiental na Empresa.

Cerca de 750 peças novas para o Arocs – Modelo inédito para o mercado brasileiro, cujas primeiras entregas deverão ocorrer ainda em 2021, o Arocs tem aproximadamente 750 peças novas, que foram desenvolvidas pela Empresa no Brasil, contando com diversos fornecedores novos.

Todas as peças foram integradas no sistema logístico seguindo o mesmo conceito dos demais veículos já produzidos na planta do ABC Paulista.

Além disso, das cerca de 2.000 peças do Arocs, 1.300 são comuns com caminhões Actros, o que favorece a intercambiabilidade para os clientes, trazendo otimização de custos de estoque e reposição.

O design da cabina do Arocs brasileiro é idêntico ao modelo produzido pela Mercedes-Benz Trucks em Wörth na Alemanha e em Aksaray, na Turquia.

Ou seja, este é um produto global da marca, que passa a ser produzido aqui para o mercado nacional e também para outros países atendidos pela Empresa.

Os elementos internos e externos da cabina foram concebidos de acordo com as demandas de clientes e de motoristas.

“Muito importante para nós é que o Arocs atende cada exigência que nós ouvimos diretamente dos nossos clientes”, diz Roberto Leoncini.

“Por isso, eu não canso de repetir: As estradas falam e a Mercedes-Benz ouve cada voz. E agora também: as mineradoras falam e a Mercedes-Benz ouve cada voz delas”.

Além da cabina, o Arocs 8×4, tem uma roupagem diferente do trem de força e do conjunto de suspensão, que foram desenvolvidos para as severas aplicações fora de estrada, caracterizadas por pisos irregulares e condições extremas de operação e de peso da carga para o caminhão.

Inovador robô colaborativo para o Arocs em Juiz de Fora – A armação da cabina do Arocs e o processo de soldagem são feitos na fábrica de Juiz de Fora, onde também é realizado o processo de pintura. A unidade utiliza alguns conceitos da Indústria 4.0.

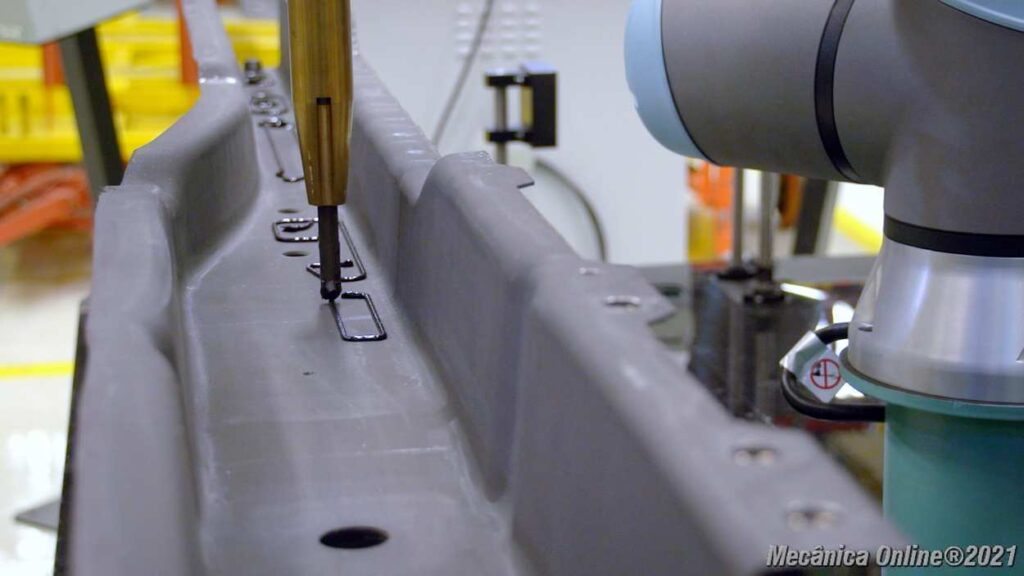

Este é o caso do uso de um inovador robô colaborativo desenvolvido pela Universal Robots, companhia dinamarquesa líder na produção de braços robóticos industriais, que implementou seu robô UR10e na fábrica da Mercedes-Benz em Juiz de Fora, a fim de auxiliar o aprimoramento dos indicadores de qualidade, ergonomia e produtividade da Empresa.

O objetivo da solução apresentada pela Universal Robots era diminuir o tempo de aplicação da cola que serve como uma vedação antioxidante nas longarinas, peças importantes do caminhão e que antes era feita de forma manual.

Com o UR10e, agora esse processo está muito mais prático e rápido. Com isso, o inovador robô colaborativo traz ganhos de qualidade e eficiência ao processo e de ergonomia e produtividade aos colaboradores.

“Do tempo da aplicação manual para a automática tivemos uma diminuição de aproximadamente 30% no tempo. Mas no processo como um todo, esse número foi muito maior. Pois no automático, enquanto o robô está aplicando o material, o colaborador pode fazer outra atividade, resultando em um ganho de aproximadamente 85%, com uma qualidade impecável”, afirma Anderson Rosa, planejador de processos da Produção de Cabinas & Pintura da Mercedes-Benz do Brasil, em Juiz de Fora.

Antes da implementação, o operador ficava focado na produção bem-feita, evitando um possível retrabalho.

Agora, é preciso apenas posicioná-la no local de interesse e esperar poucos minutos para finalizar a função, podendo utilizar esse tempo a mais para desempenhar outras atividades, tornando assim um processo mais eficiente e analítico, visto que o trabalho deixa de ser repetitivo e monótono.

“Além da segurança aos nossos colaboradores e da qualidade do produto, observamos que estamos desenvolvendo outras habilidades em nosso time, não só para a produção, mas também no monitoramento e na manutenção do robô”, diz Herick Borges, gerente sênior de Produção de Cabinas da Mercedes-Benz do Brasil, em Juiz de Fora.

“O robô colaborativo chegou para fazer parte dos processos ao lado dos colaboradores, com segurança, praticidade e custo bastante acessível, principalmente comparados aos robôs convencionais. O avanço da tecnologia e a implementação das funcionalidades da Indústria 4.0 vieram para ficar, transformando condições antiergonômicas, melhorando a produtividade, integrando plantas, fornecedores e clientes”, diz Anderson.

O Arocs é o primeiro caminhão Mercedes-Benz no Brasil a receber esse novo processo de aplicação de cola pelo robô colaborativo UR10e.

A implantação dessa novidade na linha de produção em Juiz de Fora contou com a parceria de colegas da fábrica da Mercedes-Benz Trucks de Aksaray na Turquia, que também utilizava aplicação manual de cola nas longarinas do caminhão e que mudou para o robô colaborativo.

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz

Arocs reafirma a flexibilidade da linha de produção de caminhões da Mercedes-Benz