A Mercedes-Benz Trucks celebrou a estreia mundial da versão elétrica do Actros, movido a bateria para transporte pesado em serviços de distribuição.

No coração tecnológico do modelo está a unidade de propulsão com dois motores elétricos integrados e uma transmissão de duas marchas.

A propulsão elétrica silenciosa e livre de emissões permite que o caminhão possa ser usado para entregas noturnas e consiga entrar em centros urbanos que tenham restrição de circulação de veículos a diesel.

Dependendo da versão, o Actros elétrico utiliza três ou quatro baterias – cada uma com uma capacidade de cerca de 105 kWh. Graças a uma capacidade máxima de 420 kWh, uma autonomia de até 400 quilômetros é possível.

Com uma capacidade de carga de 160 kW, as três baterias precisam de um pouco mais de uma hora para carregar de 20 a 80 por cento quando conectadas a uma estação de recarga normal de 400A em corrente contínua.

O caminhão elétrico também apresenta um alto grau de digitalização e conectividade.

A segurança ativa ganha destaque com sistemas instalados de série como o MirrorCam, o assistente de ponto cego ou a quinta geração do Active Brake Assist que é um assistente ativo de frenagem com detecção de pedestres, mas também com relação aos desafios associados aos veículos elétricos e seus sistemas de alta tensão.

A partir do outono europeu de 2021, o modelo de produção em série será produzido na maior fábrica de montagem de caminhões da Mercedes-Benz Trucks na Alemanha.

Nos últimos meses, intensivas preparações foram feitas para os novos processos de produção que lá serão adotados. Isso inclui a construção de uma nova linha de montagem.

Numa fase inicial, o modelo de produção em série do Actros Elétrico estará disponível na Alemanha, Áustria, Suíça, Itália, Espanha, França, Holanda, Bélgica, Grã-Bretanha, Dinamarca, Noruega e Suécia. No momento oportuno, outros mercados serão contemplados.

Desempenho – Os dois motores elétricos integrados oferecem grande eficiência e entrega constante de potência com alto torque de partida.

Ao proporcionarem torque imediato, os motores elétricos que são acoplados a uma transmissão de duas velocidades garantem uma aceleração potente, um conforto de direção impressionante e uma dinâmica de direção que permite conduzir de maneira mais relaxada e com baixo estresse do que um caminhão convencional a diesel.

Além disso, o baixo centro de gravidade também é umas vantagens quando se trata de fazer curvas. Em operações de carga total, os motoristas podem desfrutar de uma agradável redução de ruído de 10 dB dentro da cabine, o que corresponde aproximadamente à metade do volume de ruído perceptível.

Graças ao baixo nível de ruído, entregas noturnas também são possíveis. Ao contrário de um caminhão a diesel, também há visivelmente menos vibrações.

O eActros pode ser recarregado com até 160 kW: quando conectado a uma estação de recarga normal de 400A DC, as três baterias precisam de um pouco mais de 1 hora para carregar de 20 a 80 por cento, com base em valores empíricos determinados internamente em condições ideais, incluindo uma temperatura ambiente de 20ºC.

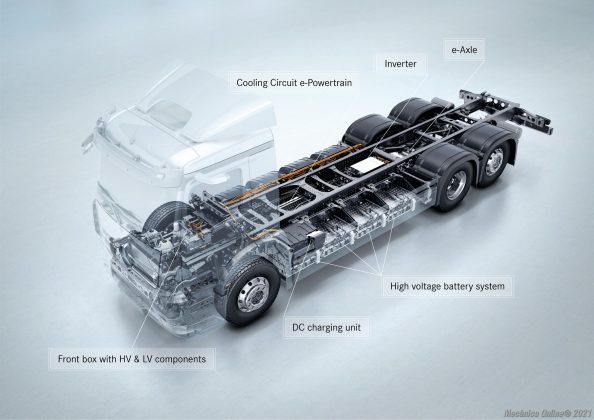

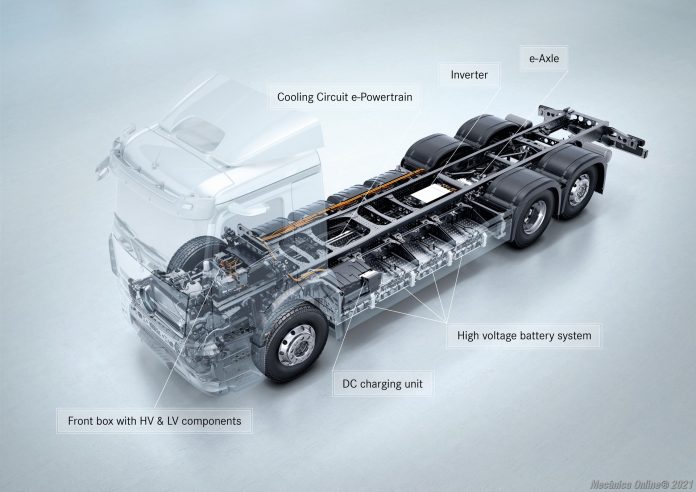

Transferência de energia permanente para o eixo elétrico – Para o eActros, a Mercedes-Benz Trucks está usando uma arquitetura de plataforma global: o ePowertrain, cuja peça central tecnológica é a unidade de propulsão – um eixo elétrico rígido com dois motores elétricos integrados e uma transmissão de duas velocidades.

Em comparação com os conceitos com motor central, esta versão oferece uma série de vantagens. Por exemplo, a construção mais compacta deixa uma quantidade maior de espaço de instalação para uma maior capacidade da bateria, o que naturalmente tem um efeito positivo na autonomia.

Em comparação com um motor central, a transmissão direta de força que este conceito permite também oferece benefícios quanto à eficiência.

Os dois motores são posicionados centralmente no eixo traseiro, onde geram uma potência contínua de 330 kW e um desempenho máximo de 400 kW.

O fornecimento imediato de torque pelos motores elétricos, juntamente com a transmissão de duas velocidades, garante uma aceleração potente, um conforto de direção impressionante e uma dinâmica de condução que permite uma direção mais relaxada e com baixo estresse do que um caminhão convencional a diesel.

Em operações com carga total, os motoristas desfrutam de uma redução de ruído relaxante de 10 dB dentro da cabine, o que corresponde aproximadamente à metade do volume de ruído normalmente perceptível. Ao contrário de um caminhão a diesel, também há visivelmente menos vibrações.

Neste contexto, a combinação de grandes grupos de baterias com motores elétricos potentes tem um efeito colateral positivo: um potencial de recuperação significativo. Isso porque, a cada aplicação dos freios, o motor elétrico pode converter energia cinética em energia elétrica.

A energia recuperada é enviada para as baterias eActros, onde é armazenada para aumentar a autonomia para posterior utilização. Dependendo da situação, o motorista pode optar entre cinco diferentes estágios de frenagem.

Um display no sistema multimídia interativo do cockpit de série do eActros serve para manter o motorista atualizado sobre o nível de carga das baterias e a autonomia restante, bem como o consumo de energia atual e médio em kWh por 100 quilômetros.

Além do trem de força, as baterias também fornecem eletricidade para todo o veículo. Assim, por exemplo, unidades auxiliares como o compressor de ar para os freios, o compressor do ar condicionado da cabine e, se houver, uma carroceria refrigerada, também são alimentadas eletricamente. Se necessário, as baterias podem ser substituídas com facilidade.

Conceito inteligente para carregar e agrupar componentes – O padrão de carregamento utilizado é o Sistema de Carregamento Combinado (CCS).

O eActros pode ser carregado com até 160 kW: quando conectado a uma estação de carregamento normal de 400A DC, as três baterias precisam de um pouco mais de 1 hora para carregar de 20 a 80 por cento – Com base em valores empíricos determinados internamente em condições ideais, incluindo uma temperatura ambiente de 20°C.

Para carregar o eActros, é necessário um conector do tipo CCS Combo-2 e a estação de recarga deve suportar recarga em DC.

A rede elétrica a bordo de baixa voltagem com duas baterias normais de 12 volts é recarregada a partir das baterias de alta voltagem usando um conversor DC/DC. Assim, mesmo se o sistema elétrico de alta voltagem falhar ou for desligado, todas as funções relevantes do veículo, como luzes, piscas, freios, suspensão a ar e recursos da cabine, permanecem operacionais.

Vários componentes de alta e baixa voltagem do eActros foram instalados de forma especialmente econômica na caixa dianteira onde antes ficava o motor de combustão. Nela ficam componentes como trocador de calor, bombas de água, circuitos elétricos da cabine, conversor DC/DC, válvulas e as duas baterias de baixa voltagem.

No caso de reparos ou manutenção, os componentes da caixa dianteira ficam facilmente acessíveis. Além disso, a caixa dianteira compacta também permite uma melhor distribuição de peso pelos eixos.

Desativação automática ou manual do sistema de alta voltagem – Como regra geral, as baterias eActros, linhas de alta voltagem e outros componentes de alta tensão são concebidos e fixados de forma a que, em caso de acidente, sejam cumpridos não só os elevados requisitos de segurança dos caminhões Mercedes-Benz, mas também as disposições legais e regulamentares.

O sistema de alerta de temperatura da bateria integrado no caminhão elétrico monitora continuamente a temperatura das baterias de alta voltagem. Quando a temperatura está muito alta, o sistema de alarme na cabina emite um tom de alerta. O alarme também funciona quando o veículo está desligado.

Do ponto de vista da construção, as baterias são protegidas em caso de colisão lateral por elementos de colisão especiais montados no quadro do chassi. O perfil de alumínio desses elementos permite que o máximo possível de energia seja absorvida. Integrados neles também estão sensores que podem detectar uma situação de colisão.

Nesse caso, a bateria de alta voltagem é automaticamente isolada do resto do veículo. Para equipes de serviço de emergência, existem pontos de isolamento adicionais localizados sob os bancos, com os quais o sistema de alta voltagem pode ser desativado.

Quando é desligado, o sistema garante em apenas alguns segundos que não há tensão residual no sistema de alta tensão (fora da bateria), o que poderia representar um risco de ferimentos.

Além da desativação automática, caso o motorista detecte algum perigo, ele também tem sempre a opção de acionar manualmente o desligamento de alta tensão instalado na cabina. Quando o sistema de alta tensão é desativado, o sistema de acionamento e a função de freio contínuo não funcionam mais. Se o sistema de baixa tensão (24 V) permanecer ativado, os freios de serviço, iluminação, luzes de emergência e direção continuam a funcionar.

Sistema de alerta sonoro melhora a percepção do eActros – Do mesmo jeito que ocorre com todos os veículos elétricos, o eActros também é silencioso durante o funcionamento.

Em alguns casos, isso pode levar a situações perigosas, por exemplo, se os pedestres ou ciclistas só perceberem o caminhão elétrico tarde demais. Para evitar esse tipo de situação perigosa, o eActros está equipado de série com um Acoustic Vehicle Alerting System (AVAS – Sistema de Alerta Acústico Externo).

O sistema de aviso sonoro do eActros é composto por dois alto-falantes – um na frente e outro na traseira do veículo. Eles estão conectados entre si e com o veículo. Dependendo das condições de direção, são reproduzidos sons de condução para a frente e marcha-a-ré. O ruído da condução para a frente simula um ruído silencioso do ventilador, enquanto em marcha-a-ré, um som intermitente de dois tons é emitido.

O AVAS mais do que cumpre os níveis de som estabelecidos no Regulamento UNECE 138.01 para trafegar para a frente em pelo menos 10 dB e em marcha-a-ré de pelo menos 15 dB. Desta forma, foi garantida uma boa percepção dos movimentos do eActros.

O nível máximo legalmente permitido não é, no entanto, ultrapassado e, subjetivamente, os motoristas ou transeuntes não são perturbados pelos sons. Além disso, foi implementado um recurso de segurança adicional que vai além das exigências do Regulamento UNECE 138.01: assim que o motorista engata a posição de transmissão “D” e solta o freio de estacionamento, o ruído para o deslocamento para a frente é reproduzido para permitir melhor percepção da presença do veículo. Se o motorista mudar para a posição de transmissão “R”, o som de ré é emitido.

Maior segurança nas viradas em curva apertada – A percepção aprimorada de um caminhão elétrico quanto aos pontos cegos desempenha um papel central nas viradas mais fechadas.

Os acidentes nessa área estão entre os piores tipos de acidentes possíveis no centro da cidade, especialmente para usuários de estradas desprotegidos, como ciclistas e pedestres, mas também para os próprios caminhoneiros. Para evitar ao máximo esse tipo de acidente ou pelo menos reduzir as suas consequências, o eActros está equipado de série com o Sideguard Assist S1R (Assistente de Ponto Cego).

Se houver o risco de um motorista de caminhão inesperadamente não perceber a presença de um ciclista ou pedestre em seu ponto cego ao virar para a direita, o sistema pode auxiliar o motorista com um processo de alerta em vários estágios.

Para as suas mensagens visuais de aviso, o S1R utiliza o display do MirrorCam que também fica instalado no eActros em substituição dos espelhos retrovisores principais e de grande angular normais.

A parte primordial do Sideguard Assist é composta por dois sensores de radar de curto alcance no quadro do chassi do lado do passageiro, na frente do eixo traseiro do caminhão.

O sistema é projetado para monitorar todo o comprimento da composição de veículos, mais dois metros à frente; um metro atrás e até 3,75 metros na lateral. No entanto, o Sideguard Assist S1R não intervém ativamente no sistema de freio. Auxiliado pelos avisos do sistema, o motorista é responsável por frear devidamente o veículo.

Quinta geração do Active Brake Assist (ABA 5 – Assistente Ativo de Frenagem) com detecção de pedestres – Durante anos, uma grande proporção de acidentes envolvendo veículos pesados de carga ocorreram em viagens na direção longitudinal: acidentes em que um caminhão colide com o veículo à frente ou parado devido à distração do motorista, distância muito curta entre ele e o veículo da frente ou acidente por deixar de ajustar a velocidade do veículo, por exemplo.

Com o Active Brake Assist (Assistente Ativo de Frenagem), o ABA de quinta geração instalado de série no eActros, acidentes como esse geralmente podem ser evitados.

O ABA 5 funciona usando um sistema combinado de radar e câmera. Ao detectar o perigo de um acidente com um veículo que vai à frente, um obstáculo estacionado ou uma pessoa – esteja ela passando na frente do veículo, caminhando em direção ao veículo, na faixa do veículo ou parando repentinamente ao ser assustado – o sistema primeiro avisa o motorista visualmente e acusticamente.

Se o motorista não apresentar reações suficientes, na segunda etapa, o sistema inicia uma aplicação parcial dos freios com desaceleração de até três metros por segundo. Isso corresponde a cerca de 50 por cento do desempenho máximo de frenagem. Se o risco de colisão persistir, o ABA 5 aciona totalmente os freios – no caso de pedestres em movimento, isso se aplica até a velocidade do veículo de 50 km/h. Finalmente, para parar, o veículo aciona o novo freio de estacionamento eletrônico.

Com todos os sistemas de assistência, a Mercedes-Benz Trucks visa apoiar o motorista tanto quanto possível dentro dos respectivos limites de cada sistema. No entanto, conforme prescreve a lei, o motorista permanece totalmente responsável por dirigir o veículo com segurança em todos os momentos.

Produção sustentável e flexível – No centro da produção em série do eActros está o galpão de produção no edifício 75 da fábrica de Wörth. Nos últimos meses, preparações intensivas foram feitas para os novos processos de produção que ocorrerão lá. Isso inclui a construção de uma nova linha de montagem.

Ela é usada principalmente para a instalação de componentes de alta tensão – incluindo as baterias do centro de competência da fábrica de Mannheim para mobilidade livre de emissões – e o comissionamento de veículos acabados. Os veículos são então transportados de volta à seção de acabamento e inspeção final como parte do processo de produção normal.

Na fábrica de Wörth, a Mercedes-Benz Trucks estabeleceu uma estrutura organizacional específica para a alta tensão. Além disso, os especialistas em alta tensão precisam realizar uma qualificação especial no próprio centro de treinamento do local para que possam trabalhar no eActros. Esses treinamentos cobrem uma série de módulos relativos aos componentes especiais e ao trabalho com componentes de alta voltagem e caminhões elétricos.

No galpão da montagem, os modelos de caminhões elétricos são fabricados de forma flexível juntamente com caminhões com sistema de tração convencional. Em essência, a fabricação dos diferentes tipos de veículos deve ocorrer da forma mais integrada possível, e a estrutura básica do veículo deve ser feita em uma única linha de produção, independentemente de ser equipado com um motor de combustão convencional ou trem de força elétrico.

Um exemplo disso é o eixo elétrico usado no veículo, proveniente da fábrica da Mercedes-Benz Kassel. Lá são montados os eixos elétricos e todo o trem de força elétrico – composto pelo motor elétrico e elementos de transmissão – e feitas as verificações finais com ênfase no correto funcionamento, segurança quanto à alta tensão e comportamento acústico. Como o eixo elétrico tem principalmente a mesma base que a série do modelo convencional, ele pode ser pré-montado na linha de produção existente em paralelo com as series de modelo convencional.

A Mercedes-Benz Trucks, portanto, usa a infraestrutura disponível no galpão de montagem, ao mesmo tempo em que aumenta a flexibilidade dos números das unidades de produção para cada série de modelos. Com isso em mente, a transformação da série de modelos convencionais para elétricos pode ser implementada ativamente.